Pompowanie komory przed próżnią i pod wysoką próżnią można wykonywać zarówno w trybie ręcznym, jak i automatycznym. Główne problemy ekonomiczne społeczeństwa: co produkować? jak produkować? dla kogo produkować?; ich rozwiązania w różnych systemach gospodarczych

Pompowanie do próżni wstępnej i wysokiej próżni w trybie ręcznym:

10.2.1. Włącz pompę przednią” NL1", naciśnij odpowiedni przycisk na ekranie LCD. Otwórz zawór " VP1" Kontrola ciśnienia odbywa się za pomocą przetwornika ciśnienia PMT6-3M-1” PT1"PT1" na ekranie LCD zaświeci się na zielono).

10.2.2. Opróżnij komorę do próżni wstępnej przez zawór obejściowy. VP3" Otwórz zawór " VP3» - naciśnij odpowiedni przycisk na ekranie LCD. Kontrola ciśnienia odbywa się za pomocą przetwornika ciśnienia Pirani 972B” PT3/PM1": wizualnie za pomocą elementu na ekranie LCD (jeżeli w systemie jest dostępne (lub osiągnięte) wymagane podciśnienie wstępne, wskaźnik „ PT3/PM1

10.2.3. Wykonaj pompowanie próżniowe pompy turbomolekularnej „ NR1" Zamknąć zawór” VP3" Otwórz zawór " VP2" Kontrola ciśnienia odbywa się za pomocą przetwornika ciśnienia” PT2„: wizualnie poprzez element na ekranie LCD (jeżeli w systemie dostępna jest (lub osiągnięta) wymagana próżnia wstępna, wskaźnik „ PT2» na ekranie LCD zmieni kolor na zielony.

10.2.4. Dostarczyć wodę do chłodzenia pompy turbomolekularnej. Naciśnij przycisk.

10.2.5. Uruchom pompę turbomolekularną” NR1" Aby to zrobić, musisz włączyć pompę turbomolekularną - naciśnij przycisk na ekranie LCD NR1" Czas uruchomienia pompy wynosi około 3 minut. Sterowanie wyjściem pompy do trybu odbywa się za pomocą wskaźnika na zasilaczu „AST 600TN” oraz wizualnie na ekranie LCD: element „ NR1» zostanie podświetlone na zielono.

10.2.6. Wykonaj pompowanie pod wysoką próżnią kolektora podciśnieniowego ” CV1" Otwórz uszczelkę próżniową” VT1„(kliknij odpowiedni element na ekranie LCD), otwórz przepustnicę” DT1otwartyPT3/PM1": wizualnie za pomocą elementu na ekranie LCD (jeżeli w systemie jest dostępne (lub osiągnięte) wymagane podciśnienie wstępne, wskaźnik „ PT3/PM1" na ekranie LCD zaświeci się na zielono) lub poprzez zasilacz i wyświetlacz PDR900/2.

Pompowanie do próżni wstępnej i wysokiej próżni w trybie pracy automatycznej:

W celu przeprowadzenia procesu pompowania na ul. i wysokiej próżni w trybie pracy automatycznej należy wcisnąć przycisk „ ” na ekranie LCD (napis „ tryb ręczny"zmieni się na napis" tryb automatyczny»).

Dopływ sprężonego powietrza do urządzeń pneumatycznych instalacji nastąpi automatycznie (przycisk „ SKOMPRESOWANE POWIETRZE» zostanie podświetlone).

Pompa próżniowa włączy się automatycznie " NL1„, zawór się otworzy” VP1PT1"PT1" zaświeci się na zielono)).

Komora zostanie automatycznie wypompowana do próżni wstępnej poprzez zawór obejściowy” VP3„: zawór otwiera się” VP3" Kontrola ciśnienia odbywa się automatycznie za pomocą przetwornika ciśnienia Pirani 972B” PT3/PM1"(na ekranie LCD (jeśli w systemie dostępna jest (lub osiągnięta) wymagana próżnia wstępna, pojawia się wskaźnik „ PT3/PM1" zaświeci się na zielono)).

Pompowanie próżniowe pompy turbomolekularnej zostanie wykonane automatycznie. NR1„: zawór zamyka się” VP3„, zawór się otworzy” VP2" Kontrola ciśnienia odbywa się automatycznie za pomocą przetwornika ciśnienia PMT6-3M-1” PT2"(na ekranie LCD (jeśli w systemie dostępna jest (lub osiągnięta) wymagana próżnia wstępna, pojawia się wskaźnik „ PT2" zaświeci się na zielono)).

Woda będzie dostarczana automatycznie w celu chłodzenia pompy turbomolekularnej. Uruchomi się pompa turbomolekularna” NR1».

Po wejściu pompy w tryb (kontrola wejścia pompy odbywa się za pomocą wskaźnika na zasilaczu „AST 600TN” oraz wizualnie na ekranie LCD: element „ NR1» zostanie podświetlone na zielono), tryb pracy automatyczny przejdzie w tryb ręczny (napis nad przyciskiem « »« tryb automatyczny"zmieni się na napis" tryb ręczny»).

Praca ze źródłem jonów

10.3.1. W menu głównym wybierz „ Proces rozpylania».

10.3.2. Włącz rotację produktów. Kliknij przycisk „ ”. Wiadomość " produkty się obracają».

10.3.3. Umieścić produkty względem źródła jonów. Ustaw karuzelę w pierwotnym położeniu: produkt nr 1 znajduje się naprzeciwko źródła jonów (znak jest widoczny przez okienko), produkt nr 7 znajduje się pod magnetronem. Należy wcisnąć przycisk „ ”, aby ustawić początkową pozycję karuzeli (zaświeci się dioda nad przyciskiem), a na przycisku „ ” pojawi się napis „ krok 1».

10.3.4. Wstrzyknij gaz (argon) do źródła jonów. Otworzyć zawór ręczny (z reduktorem ciśnienia) na butli z gazem (argon), ustawić wartość ciśnienia gazu. Korzystanie z regulatora ciśnienia ” WF1» (znajduje się w „linii gazowej”) ustawić wartość ciśnienia gazu, która powinna być dwukrotnie mniejsza niż wartość ciśnienia ustawiona na reduktorze butli z gazem (argonem).

FG1

VE1" Upewnij się, że przepustnica „ DT1" jest otwarte (kliknij odpowiedni element na ekranie LCD, napis " otwarty„). Kontrola ciśnienia odbywa się za pomocą przetwornika ciśnienia Pirani 972B” PT3/PM1" FG1» « ».

10.3.5. Doprowadzić wodę do schłodzenia źródła jonów. W menu głównym wybierz „ System chłodzenia", otwórz zawory " WE3W3

10.3.6. Otwórz klapkę nad produktami. W tym celu kliknij przycisk „ sterowanie przepustnicą„(kliknij na napis” przepustnica zamkniętaprzenosićprzepustnica jest otwarta».

10.3.7. Włącz zasilanie źródła jonów. Kliknij przyciski „ Źródło jonów" Na ekranie pojawi się okno umożliwiające ustawienie parametrów źródła jonów.

10.3.8. Ustaw parametry procesu oczyszczania jonów. Ustaw prąd (zakres od 0 do 300 mA).

10.3.9. Przeprowadzić proces czyszczenia jonowego (nacisnąć przycisk „ AKTUALNY" i zaświeci się).

| NOTATKA: W przypadku pracy zasilacza źródła jonów na ekranie LCD pojawi się numer produktu „1” ÷ „8” (ten, który aktualnie stoi naprzeciw źródła jonów), a naprzeciwko numeru pojawi się dioda LED (wskaźnik co pokazuje, że ten produkt został przetworzony i ten wyświetlacz nie jest prawdziwą akcją, ale wskazówką dla operatora). Odpowiednio, po zastosowaniu „BIEŻĄCY”, zaświeci się wskaźnik obok numeru produktu nr 1 lub nr 2 lub… nr 8 (wskaźnik sygnalizuje (podpowiada), że operator wykonał / wykonuje / zamierza przeprowadzić proces oczyszczania jonowego tego produktu). Jeżeli z jakichś powodów proces nie został dokończony przez operatora (wyrób ten nie był czyszczony przez operatora) należy zresetować wskaźnik: wyłączyć zasilanie, zresetować wskaźnik (wcisnąć i przytrzymać przez kilka minut, wskaźnik zgaśnie). Po zakończeniu przetwarzania wszystkich produktów konieczne jest ręczne zresetowanie wszystkich wskaźników (naciśnij je i przytrzymaj przez kilka minut, jeden po drugim, wskaźniki zgasną). |

10.3.10. Po zakończeniu procesu czyszczenia jonowego produktu nr 1 należy nacisnąć przycisk „ AKTUALNYŹródło jonów"(urządzenie zostanie odłączone od zasilania). Przestań obracać produkt (naciśnij przycisk „ ”, na przycisku wyświetli się „ rotacja produktów„). Wykonaj pozycjonowanie. Kliknij przycisk „ ”.

Następnie należy przeprowadzić proces czyszczenia jonowego kolejnego produktu wciskając przycisk „ AKTUALNYŹródło jonów

10.3.11. Po zakończeniu procesu czyszczenia jonowego wszystkich niezbędnych produktów wyłącz urządzenie i naciśnij przycisk „ Źródło jonów"(urządzenie zostanie odłączone od zasilania).

Zatrzymaj dopływ gazu, zamknij zawór ” VE2", zgodnie z RRG-10, ustaw przepływ gazu na 0%. Odprowadzić do wysokiej próżni. Kontrola ciśnienia odbywa się za pomocą przetwornika ciśnienia Pirani 972B” PT3/PM1" lub przy użyciu zasilacza i wyświetlacza PDR900/1.

Rozpocznij proces rozpylania magnetronowego.

Praca z magnetronami

10.4.1. Włącz rotację produktów. Kliknij przycisk „ ”. Wiadomość " produkty się obracają».

10.4.2. Umieścić produkty względem magnetronu.

Ustaw karuzelę w pierwotnym położeniu: produkt nr 1 znajduje się naprzeciwko źródła jonów (znak jest widoczny przez okienko), produkt nr 7 znajduje się pod magnetronem. Należy wcisnąć przycisk „ ”, aby ustawić początkową pozycję karuzeli (zaświeci się dioda nad przyciskiem), a na przycisku „ ” pojawi się napis „ krok 1».

10.4.3. Wstrzyknąć gaz (argon) do komory próżniowej. Otworzyć zawór ręczny (z reduktorem ciśnienia) na butli z gazem (argon), ustawić wartość ciśnienia gazu. Korzystanie z regulatora ciśnienia ” WF2» (znajduje się w „linii gazowej”) ustawić wartość ciśnienia gazu, która powinna różnić się dwukrotnie od wartości ciśnienia ustawionej na reduktorze butli z gazem (argonem).

Za pomocą RRG-10 ustawić wymagane natężenie przepływu gazu. Na ekranie LCD naciśnij niższą wartość symbolu „ FG2" " ", na ekranie pojawi się kalkulator, za pomocą którego wprowadzisz wymaganą wartość zużycia gazu (maksymalne zużycie RRG-10 - 3,6 l/godz.).

Otwórz zawór wlotowy gazu do źródła jonów” VE3».

10.4.4. Zamknąć przepustnicę” DT1„(kliknij odpowiedni element na ekranie LCD, napis „ Zamknięte„). Kontrola ciśnienia odbywa się za pomocą przetwornika ciśnienia Pirani 972B” PT3/PM1" lub przy użyciu zasilacza i wyświetlacza PDR900/1. Na górnej wartości symbolu wyświetli się aktualna wartość zużycia gazu w % FG2» « ».

10.4.6. Doprowadzić wodę do schłodzenia źródła jonów. W menu głównym wybierz „ System chłodzenia", otwórz zawory " WE2" Obecność wody sprawdza się za pomocą czujnika przepływu cieczy” W2"(wskaźnik zapala się na zielono na ekranie LCD) i wizualnie. W przypadku braku chłodzenia wodnego na ekranie LCD pojawi się komunikat informujący o konieczności sprawdzenia chłodzenia wodnego urządzenia.

10.4.6. Otwórz klapkę nad produktami. W tym celu kliknij przycisk „ sterowanie przepustnicą„(kliknij na napis” przepustnica zamknięta" i przytrzymaj przez ~3 sekundy po czym napis zmieni się na napis " przenosić„). Po otwarciu klapy na przycisku wyświetli się napis „ przepustnica jest otwarta».

10.4.7. Włącz zasilanie modułu magnetronu. Kliknij przyciski „ Magnetron nr 1" Na ekranie pojawi się okno umożliwiające ustawienie parametrów oprysku.

10.4.8. Ustaw parametry procesu natryskiwania. Ustaw moc.

10.4.9. Przeprowadzić proces natryskiwania (nacisnąć przycisk „ MOC" i zaświeci się).

| NOTATKA: Gdy zasilacz magnetronu działa, na ekranie LCD pojawi się wskaźnik (naprzeciwko produktu, który aktualnie stoi pod magnetronem; wskaźnik pokazuje, że produkt jest napylony i nie jest to pokaz rzeczywistego działania, ale podpowiedź do operatora). Odpowiednio, po zastosowaniu „POWER”, zaświeci się wskaźnik obok numeru produktu nr 1 lub nr 2 lub… nr 8 (wskaźnik sygnalizuje (podpowiada), że operator wykonał / wykonuje / będzie przeprowadzał proces natryskiwania tego produktu). |

| Jeżeli z jakichś powodów proces natryskiwania nie został dokończony przez operatora (operator nie przeprowadził natryskiwania tego produktu) należy zresetować wskaźnik: wyłączyć zasilanie, zresetować wskaźnik (nacisnąć i przytrzymać przez kilka minut, wskaźnik zgaśnie). |

| Po zakończeniu natryskiwania wszystkich produktów konieczne jest ręczne zresetowanie wszystkich wskaźników (naciśnij je i przytrzymaj przez kilka minut, jeden po drugim, wskaźniki zgasną). |

10.4.10. Po zakończeniu procesu natryskiwania produktu nr 1 należy nacisnąć przycisk „ MOC" (wtedy zgaśnie jego wskazanie) lub wyłącz urządzenie naciskając przycisk " Magnetostrykcja"(urządzenie zostanie odłączone od zasilania). Przestań obracać produkt (naciśnij przycisk „ ”, na przycisku wyświetli się „obrót produktu”). Wykonaj pozycjonowanie. Kliknij przycisk „ ”.

Następnie przeprowadzić proces natryskiwania kolejnego produktu wciskając przycisk „ MOC„(zaświeci się) lub włącz zasilanie (wciśnij przycisk” Magnetostrykcja"), ustaw prąd, jeśli urządzenie było włączone.

10.4.11. Po zakończeniu procesu natryskiwania wszystkich niezbędnych produktów wyłącz urządzenie i naciśnij przycisk „ Magnetostrykcja"(urządzenie zostanie odłączone od zasilania). Otwórz przepustnicę” DT1" Zatrzymaj dopływ gazu, zamknij zawór ” VE3", zgodnie z RRG-10, ustaw przepływ gazu na 0%.

Aby to zrobić, musisz: zamknąć uszczelkę próżniową „ VT1", otwórz zawór wlotowy " VE2" Wyłącz pompę turbomolekularną” NR1», w takim przypadku pompowanie próżniowe wstępne musi być kontynuowane aż do całkowitego zatrzymania pompy turbomolekularnej. Zamknąć zawór” VP2», « VP1" Wyłącz pompę przednią” NL1" Kontrola ciśnienia odbywa się za pomocą przetwornika ciśnienia Pirani 972B” PT3/PM1" lub przy użyciu zasilacza i wyświetlacza PDR900/1. Jeżeli ciśnienie w komorze jest równe ciśnieniu atmosferycznemu, operator ma obowiązek podnieść komorę zgodnie z pkt. 10.1.

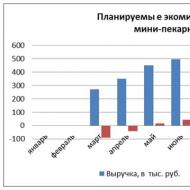

Co, jak i dla kogo produkować? Odpowiedzi na te trzy pytania musi znaleźć każdy kraj i społeczeństwo, które chce efektywnie wykorzystać wszystkie dostępne mu zasoby. Trudność w podejmowaniu decyzji w tych kwestiach wiąże się z obiektywnymi ograniczeniami i koniecznością dokonywania wyborów: w końcu zasoby są ograniczone i istnieją koszty alternatywne. Dotyczy to wszystkich społeczeństw, niezależnie od ich ustroju politycznego i poziomu rozwoju. Jedyne różnice pomiędzy krajami dotyczą metod dystrybucji.

Społeczeństwo zawsze dąży do efektywnego wykorzystania wszystkich zasobów, którymi dysponuje. Aby tego dokonać, musi znaleźć odpowiedzi na pytania: co, jak i dla kogo produkować.

- Pytanie „co produkować?” wynika z faktu, że zasoby są ograniczone, istnieje możliwość wyboru i istnieją koszty alternatywne. Pytanie o to, co produkować, ma fundamentalne znaczenie dla każdego społeczeństwa.

- Drugie Pytanie „jak produkować?” Dzieje się tak dlatego, że każdy kraj, niezależnie od tego na jakim poziomie technologicznym się znajduje, dysponuje relatywnie tanimi i relatywnie drogimi zasobami. Na przykład Indie mają nadwyżkę siły roboczej (a więc siła robocza jest tania) i niedobór kapitału (kapitał jest drogi). Stany Zjednoczone mają stosunkowo tani kapitał i kosztowną siłę roboczą. Społeczeństwo jest zawsze zainteresowane stworzeniem pożądanego zestawu dóbr i usług przy minimalnych kosztach.

- Trzecie pytanie „Dla kogo produkować?” jest oczywiście najbardziej złożona, ponieważ odzwierciedla podejście społeczeństwa do sprawiedliwości i równości ekonomicznej. Całe społeczeństwo musi w jakiś sposób zdecydować, co uważa za sprawiedliwą dystrybucję, a następnie wybrać sposób osiągnięcia tej dystrybucji. W praktyce przejście w stronę sprawiedliwej dystrybucji może oznaczać częściową rezygnację z efektywności. Społeczeństwo musi zdecydować, ile efektywności jest skłonne poświęcić w imię bardziej sprawiedliwej dystrybucji.

Trudność w podejmowaniu decyzji w tych kwestiach (co, jak i dla kogo) wiąże się z obiektywnymi ograniczeniami i koniecznością dokonywania wyborów. Dotyczy to wszystkich społeczeństw, niezależnie od ich ustroju politycznego i poziomu rozwoju. Jedyne różnice pomiędzy krajami to metody dystrybucji.

Metody alokacji zasobów w gospodarce zamkniętej

Gospodarka zamknięta to taka, w której kraj nie prowadzi handlu międzynarodowego. We współczesnym świecie nie ma już takich krajów, jednak obecność handlu międzynarodowego niewiele zmienia logikę dystrybucji zasobów. Aby uprościć wyjaśnienia, zastosujemy model gospodarki zamkniętej. Rozważmy trzy metody dystrybucji:

- Dystrybucja w przypadku, gdy ceny są kontrolowane wyłącznie przez rynek, jest gospodarką czysto rynkową.

- Dystrybucja w przypadku, gdy na ceny wpływają zarówno decyzje rynkowe, jak i rządowe – gospodarka mieszana.

- Dystrybucja w przypadku ustalania cen przez rząd – gospodarka nakazowa,

1. Dystrybucja w czystej gospodarce rynkowej. Na wolnym rynku decyzje o tym, co, jak i dla kogo produkować, nie są podejmowane świadomie przez konsumentów ani firmy. Nie ma centralnego organu ustalającego ceny lub plany produkcji. Obydwa są zdeterminowane interakcją sił podaży i popytu. Firmy oferują towary i usługi w oparciu o chęć osiągnięcia zysku, a konsumenci żądają tych towarów i usług w sposób maksymalizujący użyteczność.

W tych warunkach odpowiedź na pytanie, co produkować, wynika z nich preferencje, które konsumenci swobodnie wyrażają na rynku. Konsumenci komunikują producentom swoje preferencje za pośrednictwem pieniędzy. Na rynkach codziennie odbywa się swego rodzaju powszechne głosowanie, w którym konsumenci „oddają” swoje pieniądze na miliony różnych towarów i usług.

Rozwiązanie pytania, jak produkować, następuje w trakcie konkurencja między firmami o dostępne czynniki produkcji. W zależności od cen firmy wybierają dla siebie najbardziej opłacalne kombinacje czynników produkcji. Maksymalne zyski firma może osiągnąć minimalizując koszty i stosując najbardziej wydajne metody produkcji.

Wreszcie decyzja o tym, dla kogo produkować, również odbywa się na rynkach. Firmy produkują dla tych, którzy są w stanie zapłacić, czyli dla tych, którzy mają dochody. Gospodarstwa domowe uzyskują dochody ze sprzedaży czynników produkcji firmom. Podział dochodu zależy od sposobu podziału własności czynników produkcji i cen czynników produkcji. Większość rodzin zarabia, sprzedając swoją siłę roboczą firmom. Sprzedaż czynników produkcji odbywa się na wolnych rynkach czynników produkcji. Sprzedawcy na tych rynkach to ludzie, dla których firmy produkują.

Rozważaliśmy przypadek, gdy mechanizm cenowy działa bez interwencji zewnętrznej, czyli, mówiąc językiem ekonomistów, jest w doskonałych warunkach.

2. Podział zasobów w gospodarce mieszanej. Gospodarka mieszana zajmuje pozycję pośrednią pomiędzy gospodarką czysto rynkową a gospodarką nakazową. Większość krajów na świecie żyje w tej gospodarce. Wszystko zależy od stopień zaangażowania rządu w gospodarkę.

Najszersza interwencja rządu ma miejsce w krajach, które dokonały wyboru socjalista sposób rozwoju. W nich wszystkie czynniki produkcji są zwykle przydzielane przez rząd, a dobra konsumpcyjne są wypuszczane na rynek, ale ceny rynkowe są ponownie kontrolowane przez rząd.

W krajach powszechnie zwanych kapitalista rząd ingeruje także w gospodarkę i tym samym utrudnia rozwój stosunków rynkowych. Interwencja rządu polega na ograniczaniu polityki niektórych cen i kontroli niektórych branż.

Oprócz interwencji rządu w tych krajach istnieją inne czynniki, które uniemożliwiają utrzymanie rynku w idealnych warunkach:

- Koszty informacji. W prawdziwym życiu doskonała wiedza o cenach towarów i zasobach sama w sobie nie jest bynajmniej produktem darmowym. Uzyskanie tych informacji i związanych z nimi badań wymaga znacznych kosztów. Dla przeciętnego konsumenta i małej firmy takie koszty mogą być zaporowe. Wielu konsumentom brakuje wiedzy na temat właściwości technicznych złożonych produktów (np. samochodów, komputerów, telewizorów) znajdujących się w sprzedaży, a sprzedawcy często nie są w tym zakresie dostatecznie kompetentni. Te same problemy istnieją na rynku zasobów: pracownicy rzadko są świadomi poziomu wynagrodzeń i perspektyw wzrostu w konkurencyjnych firmach. Z tych powodów decyzje o zakupie towarów lub sprzedaży czynników produkcji są często odbiegające od optymalnych. Znajduje to odzwierciedlenie w podziale zasobów.

- Siła monopoli. Odnosi się to do zdolności przedsiębiorstw do kontrolowania cen swoich produktów na rynku. W pogoni za maksymalnymi zyskami monopole mają tendencję do ustalania cen wyższych niż w warunkach wolnej konkurencji, co prowadzi do redystrybucji zasobów na korzyść monopoli. Kontrolowanie zysków monopoli jest jednym z powodów, dla których rząd ingeruje w mechanizm cenowy poprzez ustawodawstwo i nacjonalizację.

- Czynniki zewnętrzne. Aktywności gospodarczej każdego społeczeństwa towarzyszy koszty społeczne(zanieczyszczenie, hałas), które nie są brane pod uwagę przez firmy przy ustalaniu poziomu cen. Obecność takich kosztów społecznych oznacza, że ceny nie odzwierciedlają w pełni rzeczywistej użyteczności, jaką otrzymują konsumenci. Z tego powodu konsumenci nie wydają swoich dochodów w sposób optymalny, a co za tym idzie, zasoby nie są optymalnie dystrybuowane. W gospodarce mieszanej czynniki zewnętrzne są regulowane przez państwo poprzez uchwalanie prawa, ustanawianie podatków i dotacji.

- Dobra publiczne. Mechanizm cenowy ze swej natury nie dotyczy dóbr publicznych, takich jak drogi, policja, obrona. Takie dobra są konsumowane przez całą lub większość populacji, a ich użytkownicy nie mogą płacić poprzez system cen. W gospodarce mieszanej w rozwiązywanie tych problemów zaangażowane jest także państwo.

3. Podział zasobów w gospodarce nakazowej. Gospodarka nakazowa to gospodarka, w której decyzje dotyczące wielkości produkcji i alokacji zasobów podejmowane są przez rząd. W tym celu kraj zwykle tworzy centralny organ planowania (CPO). Organ ten jest dużym aparatem administracyjnym, który opracowuje wieloletnie plany państwa dotyczące rozwoju gospodarczego i na ich podstawie wydaje zarządcom przedsiębiorstw dyrektywy w następujących kwestiach: a) co produkować; b) skąd zdobyć zasoby; c) jaką technikę produkcji zastosować; d) gdzie dostarczyć wyprodukowany towar.

Metody dystrybucji poprzez decyzje Centralnej Komisji Wyborczej stosowano we wszystkich krajach socjalistycznych. Podziałowi podlegały czynniki produkcji, pomieszczenia mieszkalne, usługi oświatowe, a nawet dochody osobiste. Jeśli chodzi o dobra konsumpcyjne, takie jak żywność, odzież i sprzęt gospodarstwa domowego, istniał na nie rynek, ale ceny rynkowe były regulowane przez rząd.

Są kraje, w których wszystkie zasoby, w tym towary i usługi konsumpcyjne, są rozdzielane na mocy dyrektyw. Tak na przykład zorganizowane jest życie gospodarcze w KRLD.

Zalety i wady różnych metod alokacji zasobów

Zarówno mechanizm rynkowy, jak i zarządzanie poleceniami mają swoje zalety i wady. Rozważmy główne cechy każdej metody dystrybucji.

1. Zalety mechanizmu rynkowego. W krajach uprzemysłowionych około dwie trzecie zasobów alokowanych jest na rynkach pod wpływem mechanizmu cenowego. Wymieńmy zalety tej metody dystrybucji:

- Wydajność ekonomiczna. Zwolennicy systemu rynkowego uważają, że konsumenci są najlepszymi sędziami swoich własnych interesów. Każdy z nich stara się tak gospodarować swoimi pieniędzmi, aby uzyskać jak największe korzyści. Zwolennicy kontroli scentralizowanej uważają, że rynek służy głównie interesom ludzi zamożnych, a gospodarkę można uznać za efektywną tylko wówczas, gdy odzwierciedla ona interesy wszystkich członków społeczeństwa. Ich zdaniem dopiero na szczeblu rządowym można zorganizować badanie interesów całej populacji i znaleźć optymalną alokację zasobów.

- Większa swoboda wyboru. Na rynkach konsumenci komunikując się z producentami przekazują im swoje życzenia dotyczące cech towarów i usług, które chcieliby kupić. Firmy w oparciu o te życzenia tworzą produkty, na które ich zdaniem będzie popyt. Ponieważ firm jest wiele i konkurują ze sobą, na rynku pojawia się duża liczba produktów o tym samym przeznaczeniu, ale o różnych możliwościach i różnym wykonaniu. Konsumenci mają możliwość swobodnego wyboru ze znacznie szerszej gamy towarów i usług, niż miałoby to miejsce w gospodarce centralnie planowanej.

- Szybka reakcja na zmiany sytuacji gospodarczej. Gospodarka rynkowa reaguje na zmieniające się warunki szybciej niż gospodarka nakazowa. Wynika to z faktu, że w skali przedsiębiorstwa czynniki takie jak wzrost cen surowców czy paliw, spadek popytu na produkt lub usługę, znacznie dotkliwiej oddziałują na budżet niż w skali państwa. Ponadto aparat administracyjny przedsiębiorstwa jest nieproporcjonalnie mniejszy niż państwowy ośrodek produkcyjny, a czas potrzebny na podjęcie decyzji jest również nieproporcjonalnie krótszy.

- Silniejsze zachęty do podejmowania ryzyka. Chęć wygrania konkurencji zachęca firmy do podejmowania ryzykownych inwestycji w nadziei na utrzymanie lub zwiększenie swojego udziału w rynku. Ponieważ firmy wchodzą w bezpośrednie interakcje z konsumentami, zazwyczaj dobrze znają swój rynek i w większości przypadków ich ryzykowne inwestycje prowadzą do sukcesu. Jeśli inwestycje będą nastawione na rozwój technologii, doprowadzą do szybszego wzrostu gospodarczego.

2. Wady mechanizmu rynkowego. Krytycy wolnego rynku dostrzegają w nim szereg niedociągnięć. Wymieńmy najczęściej wymieniane z nich:

- Nierówność dochodów i majątku. Twierdzi się, że system cen prowadzi do skrajnych nierówności w dochodach i majątku. Produkując towary i usługi zgodnie z głosowaniem pieniężnym, ograniczone zasoby są kierowane na produkcję dóbr luksusowych dla bogatych, którzy mają więcej głosów pieniężnych, a nie na produkcję dóbr dla biednych. Opinia ta ma realne podstawy. Przykładem jest budowa budynków mieszkalnych w Moskwie. Większość budowanych budynków przeznaczona jest dla osób zamożnych, a dla osób o dochodach poniżej średniej jest praktycznie niedostępna. System cen ignoruje koncepcję uczciwości.

- Bezrobocie. Część ekonomistów uważa, że mechanizm wolnorynkowy pogrąża gospodarkę w cyklicznym bezrobociu, ponieważ nie ma ścisłego związku pomiędzy decyzjami producentów a intencjami konsumentów. Doświadczenie pokazuje, że w przypadku braku interwencji rządu całkowity popyt na towary okresowo okazuje się mniejszy niż całkowita wielkość ich produkcji. Rezultatem jest nagromadzenie niesprzedanych towarów, co zmusza producentów do ograniczenia produkcji i zwalniania pracowników. Niska mobilność zasobów pracy nie pozwala na zaspokojenie popytu, a rezerwy pozostają niewykorzystane.

- Inflacja. W latach 70. i 80. większość krajów uprzemysłowionych i wiele krajów słabiej rozwiniętych doświadczyło szybkiego wzrostu cen. To z kolei spowodowało poważne napięcia w życiu społecznym i politycznym. Doświadczenia tamtych lat skłoniły wielu ekonomistów do wysunięcia tezy, że okresowe wybuchy inflacji są organiczną właściwością gospodarki rynkowej. W przypadku zarządzania scentralizowanego takie zjawiska można wykluczyć.

- Wymyślony popyt. Chcąc przyciągnąć konsumentów i utrzymać sprzedaż na dotychczasowym poziomie lub ją zwiększyć, firmy powszechnie sięgają po potężne środki reklamy. Głównym celem reklamy jest wywołanie chęci zakupu produktu przez konsumenta. Dlatego reklamodawcy starają się w atrakcyjny sposób pokazać korzyści, jakie konsument może uzyskać z produktu. Czasami konsument nie potrzebuje reklamowanego produktu, ale pod wpływem reklamy go kupuje. Okazuje się, że konsument traci swoją niezależność na rynku.

- Niedoskonałości rynku. Ceny rynkowe w niektórych przypadkach nie odpowiadają rzeczywistej korzyści uzyskanej przez konsumenta. Podlegają one silnemu wpływowi monopoli, nie uwzględniają strat związanych z zanieczyszczeniem środowiska, a często obejmują nieracjonalnie duże koszty administracyjne. Przy takich niedoskonałościach spełnienie warunków efektywnego rozwoju gospodarczego jest prawie niemożliwe.

3. Zalety gospodarki nakazowej. Niektóre niedogodności dystrybucyjne wprowadzone przez mechanizm rynkowy znikają, gdy decyzje podejmuje CPO. Istnieje opinia, że scentralizowana dystrybucja ma następujące zalety.

- Pełne zatrudnienie. CPO stwarza warunki do pełnego wykorzystania zasobów pracy. Jeśli w danym regionie nie ma wystarczającej liczby miejsc pracy, decyduje się na budowę nowego zakładu lub utworzenie nowego przedsiębiorstwa, nawet jeśli działalność nowo powstałych organizacji nie przynosi zysków.

- Niska inflacja. Ponieważ w gospodarce nakazowej cały przedział cen towarów i usług ustalany jest administracyjnie, stopę inflacji można utrzymać na niższym poziomie niż w przypadku mechanizmu cenowego. Jeżeli CPO nie dopasuje podaży do popytu, niedobory z większym prawdopodobieństwem doprowadzą do kolejek, powstania czarnego rynku i ewentualnych niepokojów społecznych niż do wyższych cen.

- Minimalna strata zasobów. W gospodarce nakazowej CPO planuje dla wszystkich fabryk zarówno produkcję, jak i dystrybucję gotowych produktów, więc producent nie ponosi ryzyka marnowania zasobów. Przedsiębiorstwa państwowe nie generują zysków. Wszystkie pieniądze, jakie otrzymują ze sprzedaży produktów, wracają do produkcji. Zatem nie ma również strat związanych z tworzeniem zysku. Oczywiście zawsze występują straty spowodowane błędami procesora, ale straty te są zwykle niewielkie.

- Większa zdolność adaptacji do efektów zewnętrznych. Wszelkiego rodzaju szkodliwe wpływy produkcji i konsumpcji na środowisko znajdują się pod kontrolą agencji rządowych, a Centrum Kontroli Oświatowej uwzględnia w planach przedsiębiorstwa prace nad neutralizacją tych wpływów. W przypadkach, gdy nie da się zneutralizować wpływu, CPO kierując się interesem społeczeństwa, zakazuje produkcji.

- Minimalna nierówność dochodów i majątku. Ponieważ CPE określa ceny wszystkich czynników produkcji, jest w stanie minimalizować nierówności w podziale dochodów i majątku. W gospodarce nakazowej ludzie nie są w stanie gromadzić dużych ilości kapitału, ponieważ wszystkie główne przedsiębiorstwa są własnością państwa. Ponadto państwo ma możliwość ustalania pożądanych standardów w zakresie mieszkalnictwa, opieki zdrowotnej i edukacji dla wszystkich członków społeczeństwa. Zwykle dąży do tego, aby nie było nadmiernych różnic w warunkach życia.

4. Wady gospodarki nakazowej. Gospodarki nakazowe spotykają się ze znacznie większą krytyką ze strony ekonomistów niż gospodarki rynkowe. Według większości ekonomistów gospodarki nakazowe mają fundamentalne wady. Dokonują tego nie sami konsumenci czy producenci, ale ich przedstawiciele w organach rządowych. Z tego powodu ma wiele poważnych wad. Rozważmy te, które są najczęściej cytowane przez krytyków.

- Koszty informacji. Do pracy scentralizowanego centrum produkcyjnego potrzebna jest znacznie większa ilość informacji niż w przypadku prywatnej firmy. Informacje muszą być zbierane z całego kraju; W analizę informacji powinni być zaangażowani wysoko wykwalifikowani specjaliści z zakresu badań towarowych w różnych branżach, ekonomii, przetwarzania danych statystycznych, planowania i innych zagadnień. Koszt gromadzenia i przetwarzania informacji jest bardzo wysoki. W gospodarce rynkowej firmy potrzebują jedynie informacji istotnych dla ich działalności, a większość tych informacji pochodzi z „głosów” pieniędzy.

- Trudność w oszacowaniu zapotrzebowania. W przypadku braku wolnych cen niezwykle trudno jest oszacować istniejący i przyszły popyt na towary i usługi. Czasami popyt szacuje się na podstawie wielkości kolejek po towary deficytowe lub liczby niesprzedanych towarów, czasami na podstawie badania populacji, ale takie szacunki są zawsze mniej dokładne niż obliczenie rzeczywistej liczby zakupów na wolnym rynku.

- Opóźnienia w planowaniu produkcji. W gospodarce nakazowej, po zebraniu niezbędnych informacji i podjęciu decyzji, dużo czasu poświęca się na sporządzanie planów dla przedsiębiorstw w kraju. Podczas planowania preferencje konsumentów i potrzeby producentów w zakresie zasobów mogą się znacząco zmienić. W rezultacie wielkość produkcji może nie odpowiadać rzeczywistemu popytowi, a technologia może pozostawać w tyle.

- Utrata zachęt. Wiadomo, że w gospodarce rynkowej mechanizm cenowy generuje zachęty do rozwijania biznesu, a nawet popycha ludzi do podejmowania ryzykownych inwestycji. W gospodarce nakazowej, w której ceny i płace są regulowane przez państwo, zachęty te są bardzo słabe. Możliwości zwiększenia zarobków są niewielkie, a utrzymanie dotychczasowych zarobków nie wymaga dużego wysiłku. Z powodu tych okoliczności produktywność wielu pracowników jest niska.

- Ograniczony wybór towarów i usług. W gospodarce nakazowej panuje tendencja do standaryzacji produktów i niewielkiego uwzględniania indywidualnych gustów. Wybór towarów i usług okazuje się znacznie węższy niż na konkurencyjnym rynku. Ponieważ popyt na towary i usługi kształtuje się w zależności od produktów dostępnych na rynku, konsumenci wyrażają swoje życzenia w bardzo ograniczonym zakresie. Z tego powodu poszerzanie asortymentu jest powolne.

Leonid Jewgienijewicz Strowski- Doktor nauk ekonomicznych, profesor, kierownik Katedry Zarządzania Zagraniczną Działalnością Gospodarczą przedsiębiorstwa, Wydział Stosunków Międzynarodowych, Ural Federal University (Ural Federal University)

Produkować w gospodarce rynkowej? oznacza zastosowanie nowego sprzętu i technologii produkcji.Zastosowanie nowych urządzeń i technologii zapewnia wzrost efektywności ekonomicznej w wyniku niższych kosztów produkcji. Efektywność ekonomiczna zależy nie tylko od sprzętu i technologii, ale także od rynkowych cen zasobów. Przykładowo technologia wymagająca użycia jedynie kilku zasobów fizycznych do wytworzenia określonej wielkości produkcji może okazać się nieefektywna ekonomicznie, jeśli ceny rynkowe niezbędnych zasobów będą zbyt wysokie. Stąd nowa definicja efektywności.

Efektywność ekonomiczna oznacza maksymalną wydajność przy minimalnych kosztach.

Z analizy wynika, że system rynkowy jest w stanie dostosować się do zmian w technologii i strukturze podaży surowców. Ale jedna rzecz? dostosowanie się do już zachodzących zmian to zupełnie inna sprawa? inicjować zmiany, które prowadzą do wzrostu produktywności i wyższego poziomu dobrobytu materialnego w społeczeństwie.

Pytanie: czy system rynkowy jest w stanie zapewnić gospodarce nowe środki produkcji, na których opiera się postęp techniczny?

Odpowiedź: Konkurencyjny system rynkowy zawiera zachęty do postępu technologicznego. Konkurenci muszą brać przykład z najbardziej postępowej firmy, w przeciwnym razie od razu poniosą „karę” w postaci strat, ale czy na dłuższą metę? i w formie upadłości. W związku z tym następuje ciągła redystrybucja zasobów z branż, w których sprzęt i technologie produkcyjne są mniej wydajne, do gałęzi bardziej wydajnych.

Pytanie: Czy przedsiębiorca działający jako innowator może pozyskać w systemie rynkowym zasoby niezbędne do produkcji maszyn i urządzeń, od których zależy postęp techniczny?

Odpowiedź: tak, przedsiębiorca może je otrzymać. Przede wszystkim ten przedsiębiorca, który jest skłonny przeznaczyć część zysku na akumulację, aby w przyszłości rozszerzyć produkcję. Dzięki temu może zapewnić sobie jeszcze większe dochody w postaci zysków w przyszłości, jeśli innowacje okażą się skuteczne.

Aby samodzielnie sprawdzić zdobytą wiedzę, wykonaj zadania szkoleniowe z zestawu obiektów dla bieżącego akapitu

Proces produkcji kabla można podzielić na kilka etapów: etapowe rysowanie i przeciąganie detalu, nakładanie izolacji i osłony, rozprężanie, wysyłka. Postępujmy kolejno:

Najpierw ogólne widoki dwóch warsztatów, w których odbywają się główne etapy produkcji.

1. Warsztaty ciągnienia i skręcania splotów. Tutaj odbywa się pierwotna obróbka walcówki miedzianej, głównego surowca do produkcji kabli i wyrobów z drutu (CPP).

2. Warsztat wykonywania izolacji i poszycia. W warsztacie tym znajdują się linie do wytłaczania, na których miedziane półfabrykaty przyjmują formę gotowego produktu.

Zakład odbiera pręt miedziany, który produkowany jest w procesie ciągłego odlewania i walcowania z katod miedzianych. Walcówka to szorstki kawałek, zwykle o dużej średnicy, który służy do dalszej produkcji drutu.

3. Maszyna do ciągnienia zgrubnego VM-13. Przeznaczone do ciągnienia pręta miedzianego w drut. Ciągnienie to proces kształtowania na zimno metali, w którym obrobiony drut lub inny przedmiot przechodzi przez narzędzie ciągnące (matrycę) i przyjmuje kształt i wymiary swojego wewnętrznego kanału o przekroju mniejszym niż przekrój poprzeczny przedmiot obrabiany. Zmniejszenie przekroju prowadzi do zwiększenia długości drutu. Maszyna ta przeznaczona jest do ciągnienia od średnicy 9 mm do 1,6-4,3 mm.

4. Widok ogólny zespołu rysunkowego Nihoff. Ciągarka 12-splotowa przeznaczona do drobno-średniego ciągnienia drutu miedzianego w pasmo. Jest to półfabrykat do dalszego skręcenia w pasmo. To początek produkcji elastycznego kabla wielożyłowego.

5. Podczas ciągnienia następuje utwardzanie na zimno, co pogarsza przewodność elektryczną drutu. Również podczas ciągnienia zmieniają się właściwości plastyczne metalu: zostaje on wzmocniony (utwardzony), zmienia się jego struktura, ziarna metalu ulegają rozdrobnieniu w kierunku ciągnienia, to znaczy powstaje tekstura. Usunięcie „utwardzenia” i uzyskanie miękkiego drutu następuje poprzez podgrzanie metalu do określonej temperatury, przetrzymanie go przez określony czas i ochłodzenie do temperatury pokojowej. W takim przypadku metal ponownie staje się plastyczny.

Obróbka cieplna metalu, podczas której przywracane są jego pierwotne właściwości, nazywana jest wyżarzaniem. Temperatura i czas wyżarzania zależą od właściwości i wymiarów drutu. Aby zabezpieczyć drut miedziany przed utlenianiem, jest on wyżarzany w specjalnych piecach parowych lub próżniowych. Pasmo drutu przechodzi przez urządzenie do wyżarzania przelotowego, co pozwala zaoszczędzić czas, ponieważ nie stosuje się wyżarzania w piecu muflowym.

6. Po wyżarzeniu gotowe pasmo nawijane jest na pojemnik technologiczny. Tutaj wyraźnie widać mechanizm układu, który składa się z napędu i urządzenia układu. Układanie produktu odbywa się w wyniku ruchu rozrzutnika wzdłuż osi szpuli odbiorczej przez jeden obrót równy średnicy odbieranego produktu. W miarę zmniejszania się liczby obrotów szpuli odbiorczej maleje również prędkość ruchu rozsiewacza.

7. Puste szpule.

8. W kolejnym etapie pasmo z kilku aktywnych spłat podawane jest do skręcarki, gdzie pasmo jest skręcane w pasmo, półfabrykat do produkcji drutów marek PVS, ShVVP, VP-3. Skręcanie to jeden z najczęstszych procesów technologicznych w produkcji kabli. Z pojedynczych drutów skręcone są przewody przewodzące prąd i gołe druty.

Z izolowanych żył skręcone są albo kable i przewody, albo (w produkcji kabli komunikacyjnych) ich części składowe - grupy, wiązki, z których z kolei skręcone są kable. W procesie tym poszczególne elementy (drut, skrętka, grupa, wiązka) są łączone, przy czym każdy z nich jest umieszczony w linii śrubowej wokół centralnego (jednego lub większej liczby) elementów.

9. Elementy wewnętrzne skręcarki z obrotowym urządzeniem odbierającym. Skręcone pasma nawijane są na pojemnik technologiczny w gotową skrętkę. Skręcanie odbywa się w wyniku połączenia dwóch ruchów: liniowego (translacyjnego) i obrotowego.

W takim przypadku obrót można wykonać zarówno zgodnie z ruchem wskazówek zegara, jak i przeciwnie do ruchu wskazówek zegara. Kierunek skręcania ocenia się na podstawie rozmieszczenia zwojów elementów w skręconym produkcie. Skręt nazywa się lewoskrętnym, gdy każdy element skrętu, patrząc wzdłuż osi, przebiega od prawej do lewej i w prawo, gdy trajektoria elementu przebiega od lewej do prawej

10. W pobliżu znajduje się drobno-średnia maszyna ciągarska DHC. W przeciwieństwie do Nihoffa, wciąga jeden rdzeń z wyżarzaniem na przejście.

11. Półfabrykat uzyskany po ciągnieniu.

12. Trafia do maszyny skręcającej splot, poprzez pasywną wypłatę. Zwroty dzielą się na pasywne i aktywne w oparciu o zasadę powrotu przedmiotu obrabianego z bębna. Głównym zadaniem wypłaty jest zapewnienie równomiernego nawinięcia przedmiotu obrabianego przy stałej prędkości i napięciu.

13. Element skręcarki, przez który przechodzi drut przed skręceniem.

15. Gotowe pasmo przygotowane do nałożenia izolacji.

16. Podajnik aktywny, z którego pasmo podawane jest na linię wytłaczającą.

17. Mieszanka tworzyw sztucznych PVC w granulkach. Materiał do nakładania izolacji i poszycia. Związek plastyczny polichlorku winylu stosowany w przemyśle kablowym jest mieszaniną żywicy polichlorku winylu (polichlorku winylu) otrzymywanej w wyniku polimeryzacji chlorku winylu z plastyfikatorami, stabilizatorami, wypełniaczami i innymi składnikami.

18. Linia do wytłaczania. Jednostka do nakładania izolacji i powłok z tworzyw sztucznych składa się z wytłaczarki, urządzeń wyjściowych, trakcyjnych i odbiorczych, łaźni chłodzącej, urządzeń kontrolno-kontrolnych. Z urządzenia wyjściowego drut, skręcony rdzeń lub półwyrób osłony wchodzi do głowicy wytłaczarki. Urządzenie hamujące urządzenia odbierającego służy do ciągłego napinania rdzenia i zapobiegania rozwijaniu się bębna lub szpuli drutu, gdy urządzenie jest zatrzymane lub zmniejszona jest prędkość wytłaczania.

Najpierw granulat tworzywa sztucznego topi się w ślimaku na jednorodną masę. Dla lepszej przyczepności i zapobiegania tworzeniu się wtrąceń powietrza na rdzeniu, szczególnie przy nakładaniu izolacji polietylenowej, przed głowicą wytłaczarki instalowane jest urządzenie podgrzewające rdzeń prądem elektrycznym poprzez układ rolek, do których przykładane jest wymagane napięcie . Rdzeń nagrzany do temperatury 100-150°C wchodzi do głowicy wytłaczarki.

19. Wytłaczarka (prasa ślimakowa). W głowicy wytłaczarki stopione tworzywo sztuczne jest wytłaczane przez pierścieniową szczelinę pomiędzy trzpieniem a matrycą w postaci skorupy i nakładane na drut.

20. Kąpiel chłodząca z wodą wodociągową, znajdująca się za głowicą wytłaczarki, do której wchodzi drut lub kabel po nałożeniu osłony z tworzywa sztucznego, musi mieć taką długość, aby przy wybranym trybie chłodzenia i prędkości prasowania izolacja lub osłona miała czas ostygnąć do 60-70° na całej grubości C. Niewystarczające chłodzenie prowadzi do przemieszczenia rdzenia lub zapadnięcia się izolacji i płaszcza.

21. Panel sterowania linią wytłaczającą.

22. Po kąpieli chłodzącej drut wchodzi do urządzenia w celu przedmuchu wody i suszenia, następnie do urządzenia trakcyjnego i poprzez kompensatory podawany jest na wał odbiorczy. Podczas nakładania izolacji przed kompensatorem lub urządzeniem trakcyjnym instaluje się przyrząd do pomiaru napięcia suchego.

24. Odbiornik linii wytłaczania.

25. Przy wykonywaniu kabla wielożyłowego poszczególne izolowane żyły są skręcone. Skręcanie izolowanych żył w kabel przy produkcji kabli elektroenergetycznych można wykonać z odkręcaniem lub bez. Podczas skręcania bez odkręcania następuje spontaniczne dodatkowe skręcenie rdzenia wokół własnej osi. Prowadzi to do deformacji izolacji fazowej i w konsekwencji do powstania w niej dodatkowych defektów w postaci zmarszczek i wgnieceń. Zjawisko to jest szczególnie zauważalne przy skręcaniu przewodów o dużych przekrojach i przy dużych grubościach izolacji.

Skręcanie to proces skręcania, w którym kierunek skręcania izolowanych żył pokrywa się z kierunkiem skręcania drutów w zewnętrznej warstwie izolowanego rdzenia. Przez skręcanie w rozwijanie rozumiemy proces skręcania, w którym te kierunki są przeciwne.

26. Skręcanie wstępnie skręconych rdzeni odbywa się na konwencjonalnych skręcarkach tarczowych, które są wyposażone w specjalne urządzenie skręcające. Często to urządzenie jest połączone z mechanizmem zagęszczającym. W tym przypadku walce zagęszczające oprócz obracania się wokół własnej osi, obracają się wokół osi kabla. Izolacja fazowa nakładana jest na wstępnie skręcony rdzeń, dzięki czemu po ogólnym skręceniu, które następuje poprzez odkręcenie, jakość izolacji fazowej nie ulega pogorszeniu.

27. Skręcone rdzenie są następnie dostarczane na linię wytłaczania w celu wykonania izolacji ogólnej.

28. Po nałożeniu izolacji kabel jest podawany w celu rozciągnięcia. Tutaj przechodzi kontrolę jakości i jest pakowany.

29. Gotowe produkty do wysyłki.

Proces produkcji kabla można podzielić na kilka etapów: etapowe rysowanie i przeciąganie detalu, nakładanie izolacji i osłony, rozprężanie, wysyłka. Postępujmy kolejno:

Najpierw ogólne widoki dwóch warsztatów, w których odbywają się główne etapy produkcji.

1. Warsztaty ciągnienia i skręcania splotów. Tutaj odbywa się pierwotna obróbka walcówki miedzianej, głównego surowca do produkcji kabli i wyrobów z drutu (CPP).

2. Warsztat wykonywania izolacji i poszycia. W warsztacie tym znajdują się linie do wytłaczania, na których miedziane półfabrykaty przyjmują formę gotowego produktu.

Zakład odbiera pręt miedziany, który produkowany jest w procesie ciągłego odlewania i walcowania z katod miedzianych. Walcówka jest szorstkim kawałkiem, zwykle o dużej średnicy, który służy do dalszej produkcji drutu.

3. Maszyna do ciągnienia zgrubnego VM-13. Przeznaczone do ciągnienia pręta miedzianego w drut. Ciągnienie to proces kształtowania na zimno metali, w którym obrobiony drut lub inny przedmiot przechodzi przez narzędzie ciągnące (matrycę) i przyjmuje kształt i wymiary swojego wewnętrznego kanału o przekroju mniejszym niż przekrój poprzeczny przedmiot obrabiany. Zmniejszenie przekroju prowadzi do zwiększenia długości drutu. Maszyna ta przeznaczona jest do ciągnienia od średnicy 9 mm do 1,6-4,3 mm.

4. Widok ogólny zespołu rysunkowego Nihoff. Ciągarka 12-splotowa przeznaczona do drobno-średniego ciągnienia drutu miedzianego w pasmo. Jest to półfabrykat do dalszego skręcenia w pasmo. To początek produkcji elastycznego kabla wielożyłowego.

5. Podczas ciągnienia następuje utwardzanie na zimno, co pogarsza przewodność elektryczną drutu. Również podczas ciągnienia zmieniają się właściwości plastyczne metalu: zostaje on wzmocniony (utwardzony), zmienia się jego struktura, ziarna metalu ulegają rozdrobnieniu w kierunku ciągnienia, to znaczy powstaje tekstura. Usunięcie „utwardzenia” i uzyskanie miękkiego drutu następuje poprzez podgrzanie metalu do określonej temperatury, przetrzymanie go przez określony czas i ochłodzenie do temperatury pokojowej. W takim przypadku metal ponownie staje się plastyczny.

Obróbka cieplna metalu, podczas której przywracane są jego pierwotne właściwości, nazywana jest wyżarzaniem. Temperatura i czas wyżarzania zależą od właściwości i wymiarów drutu. Aby zabezpieczyć drut miedziany przed utlenianiem, jest on wyżarzany w specjalnych piecach parowych lub próżniowych. Pasmo drutu przechodzi przez urządzenie do wyżarzania przelotowego, co pozwala zaoszczędzić czas, ponieważ nie stosuje się wyżarzania w piecu muflowym.

6. Po wyżarzeniu gotowe pasmo nawijane jest na pojemnik technologiczny. Tutaj wyraźnie widać mechanizm układu, który składa się z napędu i urządzenia układu. Układanie produktu odbywa się w wyniku ruchu rozrzutnika wzdłuż osi szpuli odbiorczej przez jeden obrót równy średnicy odbieranego produktu. W miarę zmniejszania się liczby obrotów szpuli odbiorczej maleje również prędkość ruchu rozsiewacza.

7. Puste szpule.

8. W kolejnym etapie pasmo z kilku aktywnych spłat podawane jest do skręcarki, gdzie pasmo jest skręcane w pasmo, półfabrykat do produkcji drutów marek PVS, ShVVP, VP-3. Skręcanie to jeden z najczęstszych procesów technologicznych w produkcji kabli. Z pojedynczych drutów skręcone są przewody przewodzące prąd i gołe druty.

Z izolowanych żył skręcone są albo kable i przewody, albo (przy produkcji kabli komunikacyjnych) ich części składowe - grupy, wiązki, z których z kolei skręcone są kable. W procesie tym poszczególne elementy (drut, skrętka, grupa, wiązka) są łączone, przy czym każdy z nich jest umieszczony w linii śrubowej wokół centralnego (jednego lub większej liczby) elementów.

9. Elementy wewnętrzne skręcarki z obrotowym urządzeniem odbierającym. Skręcone pasma nawijane są na pojemnik technologiczny w gotową skrętkę. Skręcanie odbywa się w wyniku połączenia dwóch ruchów: liniowego (translacyjnego) i obrotowego.

W takim przypadku obrót można wykonać zarówno zgodnie z ruchem wskazówek zegara, jak i przeciwnie do ruchu wskazówek zegara. Kierunek skręcania ocenia się na podstawie rozmieszczenia zwojów elementów w skręconym produkcie. Skręt nazywa się lewoskrętnym, gdy każdy element skrętu, patrząc wzdłuż osi, przebiega od prawej do lewej i prawej, gdy trajektoria elementu przebiega od lewej do prawej

10. W pobliżu znajduje się drobno-średnia maszyna ciągarska DHC. W przeciwieństwie do Nihoffa, wciąga jeden rdzeń z wyżarzaniem na przejście.

11. Półfabrykat uzyskany po ciągnieniu.

12. Trafia do maszyny skręcającej splot, poprzez pasywną wypłatę. Zwroty dzielą się na pasywne i aktywne w oparciu o zasadę powrotu przedmiotu obrabianego z bębna. Głównym zadaniem wypłaty jest zapewnienie równomiernego nawinięcia przedmiotu obrabianego przy stałej prędkości i napięciu.

13. Element skręcarki, przez który przechodzi drut przed skręceniem.

14.

15. Gotowe pasmo przygotowane do nałożenia izolacji.

16. Podajnik aktywny, z którego pasmo podawane jest na linię wytłaczającą.

17. Mieszanka tworzyw sztucznych PVC w granulkach. Materiał do nakładania izolacji i poszycia. Związek plastyczny polichlorku winylu stosowany w przemyśle kablowym jest mieszaniną żywicy polichlorku winylu (polichlorku winylu) otrzymywanej w wyniku polimeryzacji chlorku winylu z plastyfikatorami, stabilizatorami, wypełniaczami i innymi składnikami.

18. Linia do wytłaczania. Jednostka do nakładania izolacji i powłok z tworzyw sztucznych składa się z wytłaczarki, urządzeń wyjściowych, trakcyjnych i odbiorczych, łaźni chłodzącej, urządzeń kontrolno-kontrolnych. Z urządzenia wyjściowego drut, skręcony rdzeń lub półwyrób osłony wchodzi do głowicy wytłaczarki. Urządzenie hamujące urządzenia odbierającego służy do ciągłego napinania rdzenia i zapobiegania rozwijaniu się bębna lub szpuli drutu, gdy urządzenie jest zatrzymane lub zmniejszona jest prędkość wytłaczania.

Najpierw granulat tworzywa sztucznego topi się w ślimaku na jednorodną masę. Dla lepszej przyczepności i zapobiegania tworzeniu się wtrąceń powietrza na rdzeniu, szczególnie przy nakładaniu izolacji polietylenowej, przed głowicą wytłaczarki instalowane jest urządzenie podgrzewające rdzeń prądem elektrycznym poprzez układ rolek, do których przykładane jest wymagane napięcie . Rdzeń nagrzany do temperatury 100–150°C trafia do głowicy wytłaczarki.

19. Wytłaczarka (prasa ślimakowa). W głowicy wytłaczarki stopione tworzywo sztuczne jest wytłaczane przez pierścieniową szczelinę pomiędzy trzpieniem a matrycą w postaci skorupy i nakładane na drut.

20. Kąpiel chłodząca z wodą wodociągową, znajdująca się za głowicą wytłaczarki, do której wchodzi drut lub kabel po nałożeniu osłony z tworzywa sztucznego, musi mieć taką długość, aby przy wybranym trybie chłodzenia i prędkości prasowania izolacja lub osłona miała czas ostygnąć do 60–70° na całej grubości C. Niewystarczające chłodzenie prowadzi do przemieszczenia rdzenia lub zapadnięcia się izolacji i płaszcza.

21. Panel sterowania linią wytłaczającą.

22. Po kąpieli chłodzącej drut wchodzi do urządzenia w celu przedmuchu wody i suszenia, następnie do urządzenia trakcyjnego i poprzez kompensatory podawany jest na wał odbiorczy. Podczas nakładania izolacji przed kompensatorem lub urządzeniem trakcyjnym instaluje się przyrząd do pomiaru napięcia suchego.

23.

24. Odbiornik linii wytłaczania.

25. Przy wykonywaniu kabla wielożyłowego poszczególne izolowane żyły są skręcone. Skręcanie izolowanych żył w kabel przy produkcji kabli elektroenergetycznych można wykonać z odkręcaniem lub bez. Podczas skręcania bez odkręcania następuje spontaniczne dodatkowe skręcenie rdzenia wokół własnej osi. Prowadzi to do deformacji izolacji fazowej i w konsekwencji do powstania w niej dodatkowych defektów w postaci zmarszczek i wgnieceń. Zjawisko to jest szczególnie zauważalne przy skręcaniu przewodów o dużych przekrojach i przy dużych grubościach izolacji.

Skręcanie to proces skręcania, w którym kierunek skręcania izolowanych żył pokrywa się z kierunkiem skręcania drutów w zewnętrznej warstwie izolowanego rdzenia. Przez skręcanie w rozwijanie rozumiemy proces skręcania, w którym te kierunki są przeciwne.

26. Skręcanie wstępnie skręconych rdzeni odbywa się na konwencjonalnych skręcarkach tarczowych, które są wyposażone w specjalne urządzenie skręcające. Często to urządzenie jest połączone z mechanizmem zagęszczającym. W tym przypadku walce zagęszczające oprócz obracania się wokół własnej osi, obracają się wokół osi kabla. Izolacja fazowa nakładana jest na wstępnie skręcony rdzeń, dzięki czemu po ogólnym skręceniu, które następuje poprzez odkręcenie, jakość izolacji fazowej nie ulega pogorszeniu.

27. Skręcone rdzenie są następnie dostarczane na linię wytłaczania w celu wykonania izolacji ogólnej.

28. Po nałożeniu izolacji kabel jest podawany w celu rozciągnięcia. Tutaj przechodzi kontrolę jakości i jest pakowany.

29. Gotowe produkty do wysyłki.