Krakmolo (amilazės) skilimas. Krakmolo ir sirupo pramonės įmonių nuotekos Pramoninių nuotekų valymas iš kukurūzų krakmolo gamyklos.

Be bulvių konservavimo, ši žaliava yra pagrindinė krakmolo gamybai. Krakmolas gaminamas didelėse specializuotose įmonėse, mažose gamyklose ir net mažose dirbtuvėse. Kaip žaliavą galite naudoti ir įprastas maistines bulves, ir mažas, kurios, kaip taisyklė, džiovinamos ar užšaldomos pagal dydį. Pagrindinis reikalavimas – bulvės turi būti prinokusios, nes jaunose neprinokusiose gumbuose vidutinis krakmolo grūdelių dydis yra mažesnis, atitinkamai iš jų pagaminto krakmolo kokybė bus žemesnė, o gamybos metu patiriami nuostoliai – didesni.

Vidutiniškai viename gumbame yra apie 18% krakmolo masės. Ekstrahuojant krakmolą, sunaikinamos žaliavos ląstelių sienelės, iš jų išgaunamas kuo didesnis krakmolo grūdelių kiekis, kuris vėliau atskiriamas nuo skysčio bei priemaišų ir išdžiovinamas. Gaminant krakmolą naudojamas šaltas vanduo, jis džiovinamas žemoje temperatūroje. Kadangi sauso bevandenio krakmolo savitasis svoris yra 1,65 g/ml, krakmolo grūdeliai greitai nusėda, kai atsiskiria nuo minkštimo ląstelių. Tai leidžia juos užfiksuoti nuosėdų pavidalu ir atskirti nuo skystosios dalies naudojant centrifugą.

Krakmolo gamyba susideda iš kelių operacijų. Pirmiausia visos bulvės išplaunamos specialioje skalbimo mašinoje, kurios viršuje įrengtas gilus lovelis su kotu. Vandens suvartojimas plaunant bulves yra 4-5 kubiniai metrai. metrų vandens 1 tonai žaliavų. Tada, kaip ir konservuojant bulves, gumbai susmulkinami. Bet šį kartą jie susmulkinami taip, kad sunaikintų maksimalų ląstelių sienelių kiekį (taip iš jų bus išgaunama kuo daugiau krakmolo). Tačiau dėl per didelio šlifavimo vėliau juos bus sunku atskirti nuo krakmolo ir skysčio. Todėl bulvėms sumalti jos perleidžiamos per tarkavimo įrenginius, kurie gumbus paverčia į košę panašia mase, kurioje pagrindinė krakmolo grūdelių dalis yra laisvos būklės. Bulvių košės masė surenkama į kolekciją ir dedama ant sietelio. Linijoje galima naudoti pusiau cilindrinę, cilindrinę (sukamąją) ir plokščią (kratymo) įrangą. Būtent čia, veikiant vandeniui, krakmolo grūdeliai atsiskiria nuo kitų masės komponentų. Daugiau nei pusė krakmolo praeina per sietą kartu su vandeniu ir kitomis medžiagomis. Tokiu atveju ant sietelio lieka minkštimas, pluoštas ir apie 25% krakmolo. Siekiant sumažinti nuostolius, likusi košė dar kartą permalama ir perkošiama per sietelį su smulkesnėmis skylutėmis. Krakmolo grūdeliai, kurie kartu su vandeniu praėjo per sietelį, vadinami krakmolo pienu. Tirpalas pilamas į atskirą rezervuarą, kuriame krakmolas atskiriamas nuo vandens nusodinant kubiluose, nusodinant srovele (ant padėklų ar grioveliuose) arba centrifuguojant. Pirmuoju atveju pienas supilamas į talpyklas ir paliekamas 7-8 valandoms. Krakmolas nusėda rezervuaro apačioje, o skystis su susidariusiomis putomis atsargiai nusausinamas per filtrus, kad būtų užfiksuotas likęs krakmolas. Krakmolas išpilamas į plovimo indą, kur vėl sumaišomas su vandeniu ir paliekamas nusistovėti. Antrinio plovimo metu susidariusios apnašos pašalinamos nuo vandens paviršiaus, o žalias krakmolas siunčiamas džiovinti. Žaliavoje yra iki 55% vandens. Džiovinant 45-50° temperatūroje jo drėgmės lygis sumažėja iki 20%. Kadangi dėl šios operacijos krakmole susidaro gabalėlių, jie turi būti susmulkinti. Galiausiai gatavas krakmolas sijojamas per buratą ir supakuojamas.

Dauguma šiuolaikinių įmonių naudoja automatizuotas linijas keturių rūšių krakmolo (ekstra, aukščiausios, pirmosios, antrosios) gamybai. Jie leidžia atlikti visas operacijas – žaliavų plovimą, malimą, košių surinkimą ir valymą, susidariusio krakmolo mechaninę dehidrataciją, laisvojo krakmolo atskyrimą nuo košės, dehidrataciją ir džiovinimą – su minimaliu žmogaus įsikišimu ir naudojant technologiją be atliekų. Specialus hidrociklono įrenginys naudojamas bulvių košei atskirti į krakmolo suspensiją ir minkštimo bei bulvių sulčių mišinį.

Tai leidžia žymiai sumažinti gėlo vandens suvartojimą, kuris šiuo atveju yra apie 0,5 kubinio metro. metrų 1 tonai bulvių. Be to, nuotekos beveik visiškai pašalinamos, o susidariusios koncentruotos atliekos (kuriose yra apie 7-10 % sausosios medžiagos) naudojamos gyvulių pašarams natūraliu arba perdirbtu pavidalu. Tokie įrenginiai nereikalauja didelio gamybos ploto išdėstymui ir pasižymi dideliu našumu (iki 10-15 tonų krakmolo per dieną). Tokios įrangos komplekto kaina prasideda nuo 7 milijonų rublių. Renkantis patalpas gamybai ir sandėliams, nepamirškite, kad ore esančios smulkios krakmolo dulkės gali sprogti susilietus su ugnimi. Todėl tokioje įmonėje patalpų, kuriose gaminamas krakmolas, įrangai keliami specialūs reikalavimai (ypač tose vietose, kur jis džiovinamas ir fasuojamas), įskaitant priešgaisrinės saugos taisyklių laikymąsi. Be to, jums reikės savo nuotekų valymo sistemos arba galimybės šalia gamybos vietos įrengti filtravimo laukus. Tokia įmonė turėtų būti įsikūrusi už miesto ribų. Reikia ir savo transporto: bulvės į gamyklą pristatomos iš ūkių 100 km spinduliu. Vien pristatymo kaina yra apie 1000 rublių už 6 tonas perdirbtų bulvių arba 1 toną gatavo krakmolo. Norint aptarnauti vidutinę gamybos įmonę, reikės 14-16 žmonių, dirbančių dviem pamainomis. Vidutinis darbuotojo atlyginimas bus apie 18 tūkstančių rublių. Taigi darbo užmokesčio sąnaudos už 1 toną gatavų gaminių sudaro 320 rublių. Pridėkite žaliavų (bulvių), natrio sulfato, vandens, elektros, dujų, pakuočių (maišelių) pirkimo išlaidas. Remiantis šiais skaičiais, 1 tonos bulvių krakmolo gamybos savikaina yra maždaug 31–32 tūkst.

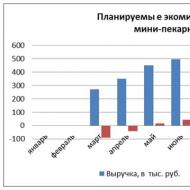

Vidutinė didmeninė bulvių krakmolo kaina rinkoje yra apie 37 rubliai už kilogramą. Taigi, įmonės pajamos už bulvių krakmolo gamybą, neįskaitant mokesčių atskaitymų, taip pat produktų pardavimo organizavimo ir kitų išlaidų, be tų, kurios buvo nurodytos aukščiau, gali siekti 3,5–4 milijonus rublių per mėnesį. našumas 1-1,5 tonos krakmolo per valandą. Žinoma, atėmus visas išlaidas grynasis pelnas bus eilės tvarka mažesnis. Tačiau padidinti įmonės pelningumą galima plečiant asortimentą, parduodant bulvių perdirbimo atliekas (pluoštą) kaip pašarus ir pan.

Bulvių konservavimo ir krakmolo gamybos verslas yra sezoninis. Kadangi laikymo metu bulvės praranda didžiąją dalį jose esančio krakmolo, žaliavos perdirbimo sezonas yra apie 250-300 dienų – nuo rugsėjo iki gegužės. Tačiau norint gauti kokybiškesnį krakmolą, visas bulves rekomenduojama perdirbti per 200 dienų. Jau nuo balandžio mėnesio (o kai kuriuose regionuose ir anksčiau) smarkiai išauga krakmolo nuostoliai.

Sysoeva Lilia

- verslo planų ir vadovų portalas

Bacti - Bio 9500 (Bacti Bio 9500) yra granuliuotas bakterijų koncentratas, skirtas visiškam ir intensyviam organinių medžiagų ir nuosėdų skaidymui.

TAIKYMAS:

Nuotekų valymo sistemos - septikai, smėlio gaudyklės, dumblo rezervuarai, nuotekų valymo įrenginiai kanalizacijos tinklai ir sanitarinės sistemos - kriauklės, tualetai komercinės įstaigos - restoranai, bistro, bufetai, parduotuvės

APIBŪDINIMAS:

Bacti-Bio 9500 yra miltelių koncentratas, skirtas įvairiems substratams virškinti. Daugybė Bacti-Bio 9500 mikrobų padermių yra nekultūringos ir nepatogeniškos. Atrinktos padermės yra aktyvios fermentų gamintojos: amilazė (krakmolo skaidymas), proteazė (baltymų skaidymas), celiulazė (celiuliozės skilimas), keratinazė (keratino skaidymas), lipazė (aliejų ir riebalų skaidymas) ir kt. Sintetinasi kelios kultūros biologinės aktyviosios paviršiaus medžiagos.

CHARAKTERISTIKOS:

Bacti-Bio 9500 – balti milteliai. pH diapazonas nuo 6,0 iki 9,0, optimalus 7,5. Veiksmingiausias temperatūros diapazonas yra nuo 25oC. iki 55oC (77oF - 131oF), o optimali temperatūra yra apie 30oC. Bacti-Bio 9500 taip pat yra biologiškai skaidžių aktyviųjų paviršiaus medžiagų, kurios palengvina valymo procesą. Bacti-Bio 9500 yra mažiausiai 2 milijardai ląstelių viename grame.

PRIVALUMAI:

Greitas ir gilus poveikis dėl bendro bakterijų, fermentų ir maistinių medžiagų veikimo. Visiškas riebalų ir kitų organinių nuosėdų pašalinimas iš kanalizacijos tinklų ir nuotekų valymo įrenginių. Greitas gydymo įstaigų paleidimas. Leidžia valymo sistemoms veikti geriau ir ilgiau be priežiūros. Palaiko kanalizacijos linijas švarias. Kontroliuoja dujų išmetimą (pašalina nemalonius kvapus). Ilgalaikis savarankiškas egzistavimas valymo sistemose.

Netoksiškas ir saugus sąlytyje su oda. Riebalai ir organinės medžiagos

STANDARTINĖ DOZĖ

Biologinio produkto Bacti-Bio 9500 dozė (santykis 1:100) 5-7 min. ištirpinti kibire šilto vandens (+30 + 40°C) ir palikti 10-15 min. bakterijoms vėl suaktyvinti. Po to turinys supilamas į apdorojamą sistemą.

1. Septikai, smėlio gaudyklės, nuosėdų konteineriai. Pirmoji dozė: 50 g/m3 pilama tiesiai į talpyklą. Reguliari priežiūra: 6 g 1 m3 septinės kameros tūrio kartą per dvi savaites Rekomenduojame biologinį produktą leisti dažniau arba didinti dozę, jei atsiranda nemalonus kvapas arba dumblas nepakankamai suyra.

2. Kanalizacijos tinklai. Norint išvengti užsikimšimo ir nemalonaus kvapo, 1 dozę (50 g) reikia suleisti į 3 kanalizacijos tinklo nuleidimo angas. Po mėnesio pakartokite gydymą. Ateityje taikykite, kai kanalizacijos vamzdžiai užsikemša.

3. Komercinės įmonės. Dozė aptarnaujant komercines įmones nustatoma pagal valgymų skaičių: iki 250 valg./d. 50 g/mėn., 250 - 500 valg./d. 100 g/mėn., daugiau nei 500 valg./d.

Gydymo įstaigos:

Tinkliniai filtrai - 1,5 - 3 kg 3780 m3 nuotekų įvedama per konstrukcijų sifoną. Jei reikia, pradinė dozė vėl suleidžiama po 48 valandų. Priežiūrai naudokite 0,75 - 1,5 kg produkto 3780 m3 nuotekų. Gerai aeruojamuose aeracijos rezervuaruose 0,75-1,5 kg 3780 m3 nuotekų. Dėl didelio vaisto efektyvumo hidraulinis delsos laikas žymiai sumažėja. Dumblas apdorojamas atskirai. Aerobiniai pūdytuvai – 0,5 kg per savaitę 330 m3 dumblo. Jei yra didelis riebalų sluoksnis, padvigubinkite dozę. Anaerobiniai reaktoriai, dumblo sluoksniai - dozės yra maždaug tokios pat kaip ir aerobiniuose. Produktas harmoningai veikia su metanogenais ir padidina metano gamybą.

Maži nuotekų valymo įrenginiai

Nusodinimo rezervuarai - 0,25-0,5 kg per savaitę kiekvienam 330 m3 našumo.

Dviejų pakopų nusodinimo rezervuarai - 0,25-0,5 kg per savaitę kiekvienam 330 m3 talpos. Rekomenduojama periodiškai maišyti.

Lagūnos, papildomo apdorojimo tvenkiniai (su aeracija ir be jo) - kvapams šalinti, dumblo kiekiui sumažinti, nusėdimui paspartinti į 200 m3 įpilti 0,25-1 kg. Milteliai purškiami ant vandens paviršiaus ir įpurškiami per šlapią šulinį.

Kanalizacijos pakėlimo stotys, kanalizacijos vamzdžiai ir kanalizacijos linijos

0,4 kg 165 m3 drenažo įleidžiama tiesiai į kanalizacijos angas.

PRIVALUMAI

Anaerobinis ir anaerobinis dumblo pūdymas vyks pilniau irimas, supaprastės dehidratacija, padidės mineralizuotų maisto medžiagų kiekis.

BIOLOGINIO VALYMO PROGRAMA

Bet kurios biologinio valymo programos sėkmė priklauso nuo palankių veiklos sąlygų ir veiklos. Mikrobiologinio valymo laikotarpiu būtina nuolatinė stebėsena, siekiant užtikrinti, kad būtų išlaikytos tinkamos eksploatavimo sąlygos. Vaistų dozavimas ir vartojimo dažnis priklauso nuo kiekvienos individualios biologinio gydymo programos.

Prieš kuriant korekcinę programą, reikia detaliai išanalizuoti kiekvienos situacijos ypatumus.

Valymo programa paprastai apima didesnę pradinę dozę ir palaikomąją dozę. Optimali dozė paprastai nustatoma vietoje, palaipsniui mažinant dozavimo dažnį, kol vaisto veiksmingumas nepablogėja.

Dėl savo savybių įvairovės ir galimybės jas keisti krakmolas naudojamas įvairiose maisto pramonės šakose (konditerijos, duonos, dešrų ir kt.), kulinarijoje, krakmolo produktų gamybai, ne maisto pramonėje (parfumerijoje, tekstilė ir kt.).

Kalorijų kiekis 100 g krakmolo yra 350 kcal. Augalų ląstelėse krakmolas randamas tankių struktūrų, vadinamų krakmolo grūdeliais, pavidalu. Skirtingų augalų krakmolo grūdeliai pasižymi tam tikra forma, struktūra ir dydžiu. Remiantis šiomis savybėmis, galima nustatyti krakmolo tipą. Krakmolas gali būti gaminamas naudojant įvairias augalines medžiagas. Tačiau gamybos technologija šiek tiek skiriasi. Šiame straipsnyje aprašysime krakmolo gamybos iš bulvių ir kukurūzų technologiją.

Bulvių krakmolo gamyba

Bulvės nuplaunamos, kad pašalintų nešvarumus ir pašalinius intarpus bulvių plovimo mašinoje, tada patiekiamos pjaustyti. Kuo daugiau jis bus susmulkintas, tuo pilnesnis bus krakmolo išsiskyrimas iš ląstelių, tačiau svarbu nepažeisti pačių krakmolo grūdelių. Pirmiausia bulvės du kartus susmulkinamos greitaeigėmis bulvių tarka. Jų veikimo principas – nutrinti gumbus tarp darbinių paviršių, suformuotų pjūklais smulkiais dantukais, sumontuotais ant besisukančio būgno. Ant pirmųjų šlifavimo trintuvų dildės virš būgno paviršiaus išsikiša 1,5...1,7 mm, antrųjų šlifavimo trintuvų - ne daugiau kaip 1 mm. Antrojo malimo metu papildomai išgaunama 3...5% krakmolo. Smulkinimo kokybė priklauso ir nuo bulvių būklės (šviežios bulvės susmulkinamos geriau nei šaldytos ar susmulkintos).

Susmulkinus gumbus, užtikrinant daugumos ląstelių atsivėrimą, gaunamas mišinys, susidedantis iš krakmolo, beveik visiškai sunaikintų ląstelių membranų, tam tikro kiekio nesunaikintų ląstelių ir bulvių sulčių. Šis mišinys vadinamas bulvių košė. Neskaidytose ląstelėse likęs krakmolas prarandamas kaip šalutinis gamybos produktas – bulvių minkštimas.Šis krakmolas paprastai vadinamas surištuoju, o iš bulvių gumbų išskirtas – laisvuoju. Įvertinamas bulvių malimo laipsnis sumažinimo koeficientas, kuris apibūdina ląstelių sunaikinimo užbaigtumą ir krakmolo ekstrahavimo kiekį. Jį lemia laisvojo krakmolo košėje santykis su bendru krakmolo kiekiu bulvėse. Įprasto veikimo metu jis neturėtų būti mažesnis nei 90%. Siekiant pagerinti krakmolo kokybę, baltumą ir užkirsti kelią mikroorganizmų vystymuisi, į bulvių košę dedama sieros dioksido arba sieros rūgšties.

Sultyse esančios azotinės medžiagos yra tirozinas, kuris oksiduojamas veikiant fermentui tirozinazei ir susidaro spalvoti junginiai, kuriuos gali absorbuoti krakmolo grūdeliai ir sumažinti gatavo produkto baltumą. Todėl sultys nuo košės atskiriamos iškart po sumalimo. Hidrociklonai naudojami atskirti smėlį nuo krakmolo suspensijos ir atskirti minkštimą nuo bulvių sulčių. Jų veikimo principas pagrįstas sukimosi metu susidarančia išcentrine jėga. Apdorojant gaunama 37...40% koncentracijos krakmolo suspensija. Jie jai skambina žalio bulvių krakmolo.

Krakmolui džiovinti dažniausiai naudojami nuolat veikiantys įvairių konstrukcijų pneumatiniai džiovintuvai. Jų darbas pagrįstas atpalaiduoto krakmolo džiovinimo judančioje karšto oro srove principu. Gatavo krakmolo išeiga priklauso nuo jo kiekio perdirbtose bulvėse ir nuo krakmolo praradimo su šalutiniais produktais ir nuotekomis. Šiuo atžvilgiu krakmolo kiekis perdirbti tiekiamose bulvėse yra standartizuotas pagal standartą ir turi būti ne mažesnis kaip 13...15%, priklausomai nuo auginimo zonos.

Gaminant krakmolą, jis gaminamas dviem formomis: sausas ir žalias bulvių krakmolas. Neapdoroto bulvių krakmolo kiekis nustatomas pagal OST 10-103-88. Yra žaliavinio krakmolo A ir B klasės, kurių drėgnis yra atitinkamai 38 ir 50%. Atsižvelgiant į kokybę (spalvą, intarpų buvimą, pašalinį kvapą), žaliavinis krakmolas skirstomas į tris klases – pirmą, antrą ir trečią. Žalias krakmolas yra greitai gendantis produktas ir jo negalima laikyti ilgą laiką, konservavimui galima naudoti 0,05% sieros dioksido koncentraciją.

Sausas krakmolas fasuojamas į maišelius ir mažas pakuotes. Bulvių krakmolas fasuojamas į dvigubus medžiaginius arba popierinius maišelius, taip pat maišus su polietileno įdėklais, sveriančius ne daugiau kaip 50 kg. Pagal kokybę krakmolas pagal GOST 7699-78 reikalavimus „Bulvių krakmolas“ skirstomas į šias klases: „Ekstra“, aukščiausia, pirma ir antra. Krakmolo drėgnis turi būti 17...20%, pelenų kiekis 0,3...1,0%, rūgštingumas 6...20° priklausomai nuo veislės. Sieros dioksido kiekis ne didesnis kaip 0,005%. Svarbus rodiklis, apibūdinantis krakmolo grynumą ir baltumą, yra dėmių skaičius 1 kvadratiniame dm, žiūrint plika akimi. „Extra“ - 80, aukščiausiam - 280, pirmajam - 700, antrajam jis nėra standartizuotas. Antros rūšies krakmolas skirtas tik techniniams tikslams ir pramoniniam perdirbimui. Garantuotas krakmolo galiojimo laikas yra 2 metai nuo pagaminimo datos, kai santykinė oro drėgmė ne didesnė kaip 75%.

Kukurūzų krakmolo gamyba

Bendrai kukurūzų perdirbimo procesą galima apibūdinti taip: lukštenti kukurūzai suminkštinami karštame vandenyje, kuriame yra sieros. Stambiai malant gemalas atskiriamas, o smulkiai – skaidulos ir krakmolas. Malūno nuotekos išvalomos nuo glitimo ir pakartotinai plaunamos hidrociklonuose, kad būtų pašalinti paskutiniai baltymų pėdsakai ir gaunamas aukštos kokybės krakmolas.

VALYMAS.Žaliava šlapiam malimui – kulti kukurūzai. Grūdai apžiūrimi ir pašalinamos burbuolės, šiaudai, dulkės ir pašalinės medžiagos. Paprastai valymas atliekamas du kartus prieš šlifavimą. Po antrojo valymo kukurūzai padalijami į porcijas pagal svorį ir dedami į dėžes. Iš bunkerių jis hidrauliškai paduodamas į rakinamus kubilus.

MIRKYTI.Tinkamas mirkymas yra būtina sąlyga norint gauti didelį derlių ir geros kokybės krakmolą. Mirkymas atliekamas nuolatiniu priešpriešinės srovės procesu. Gliaudyti kukurūzai kraunami į didelių rakinamų konteinerių (cisternų) bateriją, kur apie penkiasdešimt valandų brinksta karštame vandenyje. Tiesą sakant, mirkymas yra kontroliuojama fermentacija, o 1000–2000 ppm sieros dioksido įpylimas į staigų vandenį padeda kontroliuoti šią fermentaciją. Mirkymas esant sieros dioksidui nukreipia fermentaciją, pagreitindamas naudingų mikroorganizmų, geriausia laktobacilų, augimą, tuo pačiu slopindamas kenksmingas bakterijas, pelėsius, grybelius ir mieles. Tirpios medžiagos ekstrahuojamos, o grūdeliai suminkštinami. Grūdų tūris padidėja daugiau nei dvigubai, o jų drėgnumas padidėja nuo maždaug 15% iki 45%.

Grūdų mirkymo schema gamykloje, kurios našumas yra 150 tonų kukurūzų per dieną

MUILIO VANDENS GARINIMAS. Staigus vanduo nusausinamas iš grūdų ir kondensuojamas daugiapakopėje garinimo įrenginyje. Dauguma organinių rūgščių, susidarančių fermentacijos metu, yra lakios ir išgaruoja kartu su vandeniu. Vadinasi, kondensatas iš garinimo įrenginio pirmojo etapo po šilumos atgavimo turi būti neutralizuojamas kaitinant tiekiamą vandenį mirkyti. Išeikvotas kietas vanduo, kuriame yra 6–7 % sausosios medžiagos, nuolat ištraukiamas tolesniam koncentravimui. Staigus vanduo kondensuojamas į savaime sterilų produktą – maistinę medžiagą mikrobiologinei pramonei, arba sukoncentruojamas iki maždaug 48 % kietųjų dalelių ir sumaišomas bei išdžiovinamas pluoštu.

SO2 GAMYBA.Sieros rūgštis naudojama kukurūzų grūdams mirkyti ir suminkštinti bei proceso metu kontroliuoti mikrobiologinį aktyvumą. Sieros dioksidas susidaro deginant sierą ir susidariusias dujas absorbuojant vandeniu. Absorbcija vyksta absorbcinėse kolonėlėse, kur dujos purškiamos vandeniu. Sieros rūgštis surenkama į tarpinius konteinerius. Sieros dioksidas taip pat gali būti laikomas slėginiuose plieniniuose balionuose.

ĄŽIAROS ATSKYRIMAS . Suminkštėję grūdai sunaikinami abrazyvinėse gamyklose, pašalinant apvalkalą ir sunaikinant ryšius tarp gemalo ir endospermo. Šlapio šlifavimo procesui palaikyti pridedama vandens. Geras mirkymas užtikrina laisvą nepažeisto gemalo atsiskyrimą nuo grūdų minkšto šlifavimo proceso metu, neišskiriant aliejaus. Šiame etape aliejus sudaro pusę embriono svorio, o embrionas lengvai atskiriamas išcentrine jėga. Lengvieji embrionai atskiriami nuo pagrindinės suspensijos naudojant hidrociklonus, skirtus atskirti pirminį embrioną. Norint visiškai atskirti, produkto srautas su likusiu gemalu yra dar kartą sumalamas, o po to atskiriamas hidrociklonais, kurie veiksmingai pašalina likutinį – antrinį – gemalą. Mikrobai pakartotinai plaunami priešinga srove ant trijų pakopų sietelio, kad būtų pašalintas krakmolas. Paskutiniame etape įpilamas švarus vanduo.

Gemalų atskyrimas gamykloje, kurios pajėgumas yra 150 tonų kukurūzų per dieną

Sumažėjus vandens suvartojimui, į valymo įrenginius patenkančiose nuotekose beveik visada padidėja teršalų kiekis, nes esant nuolatiniam technologiniam procesui, bendras teršalų kiekis nuotekose išlieka pastovus. Ši aplinkybė gali apsunkinti valymo įrenginių darbą, ypač taikant biologinį nuotekų valymo būdą. Siekiant sumažinti teršalų koncentraciją, patartina numatyti dalinį jų pašalinimą vietiniuose valymo įrenginiuose, taip pat galimybę vėliau pašalinti.

Statant naujas ir rekonstruojant esamas pramonės įmones, didelę reikšmę turi naujų technologinių procesų diegimas ir ne tiesioginio srauto, o antrinio vandens tiekimo sistemų kūrimas. Taigi, pavyzdžiui, naudojant tiesioginio srauto sistemą 1 tonai kokybiškos celiuliozės pagaminti reikia 350...400 m 3 vandens, o su recirkuliacine - 150...200 m 3 vandens.

Plačiausiai naudojamos sistemos yra vandens tiekimo perdirbimas, kai yra nuotekų, kurios turi tik šiluminę taršą. Šiuo atveju šie vandenys praeina per aušinimo konstrukcijas (aušinimo bokštus, purškimo tvenkinius, tvenkinius) ir vėl tiekiami į gamybą. Rūdų sodrinimo šlapiuoju būdu ir hidropelenų šalinimo metu vanduo užsiteršia ir prieš pakartotinį naudojimą turi būti nusistovėjęs. Pastaruoju metu beveik visose aušinimo sistemose pradėtas naudoti perdirbamas vandens tiekimas. Tokių sistemų eksploatavimo patirtis rodo, kad pakartotinai panaudoti nuotekas yra ekonomiškiau nei kurti naujus vandens tiekimo šaltinius. Taip pat didelę reikšmę turi mokslinis vandens suvartojimo normų, tenkančių gatavo produkto ar panaudotų žaliavų vienetui, pagrindimas.

Dėl to žymiai sutaupoma vandens ir sumažėja vertingų produktų nuostoliai vandens aušinimo pakeitimas oro aušinimu . Oro aušinimo agregatų naudojimas naftos perdirbimo gamyklose leidžia 3...5 kartus sumažinti vandens suvartojimą gamybos reikmėms.

Metalurgijos įmonėse galima sumažinti vandens suvartojimą keičiant garo pavarą deguonies ir garo-oro stotyse elektrinis , taip pat pakeičiant vandens valymą oro valymu aukštakrosnių ir plieno lydymo cechų dujų valyme. Oro aušinimą taip pat patartina naudoti chemijos pramonės įmonėse gaminant kaprolaktamą, amoniaką ir kt. Siekiant sumažinti vandens suvartojimą metalurgijos gamyklose ir spalvotosios metalurgijos įmonėse, naudoti garuojantis aušinimas . Taip pat reikia atsižvelgti į tai, kad iš garavimo aušinimo įrenginių gaunamo garo kiekio visiškai pakanka technologinio proceso, taip pat įmonės šildymo, vėdinimo ir karšto vandens tiekimo poreikiams.

Oro aušintuvų naudojimas sumažina aušinimo vandens poreikį. Be to, oru aušinami įrenginiai yra patikimesni nei vandeniu aušinami įrenginiai.

Vienas iš būdų panaudoti pramonines nuotekas – jas naudoti žemės ūkyje drėkinimo reikmėms. Natūralu, kad laistymui nepatartina naudoti nuotekų, kuriose vyrauja mineraliniai teršalai, nes jų tręšimo vertė yra maža, o toksinių medžiagų ar druskų kiekis jose neigiamai veikia dirvožemio mikrofloros gyvybinę veiklą. Be to, šios medžiagos ardo dirvožemių struktūrą. Nuotekos, kuriose yra organinių medžiagų, gali būti naudojamos drėkinimui atskirai, taip pat kartu su buitinėmis nuotekomis po išankstinio mechaninio valymo. Laistymui tinkamiausios kai kurių maisto pramonės šakų (4.3 lentelė), chemijos ir lengvosios pramonės nuotekos. Patartina jį naudoti įmonių, gaminančių mineralines trąšas, azoto rūgštį ir kt., nuotekų laistymui.

Draudžiama laistyti dėl sanitarinių priežasčių pavojingas nuotekas (pavyzdžiui, iš raugyklų). Vanduo, kuriame yra didelė organinių teršalų koncentracija iš mielių ir krakmolo gamyklų, prieš naudojimą turi būti atskiestas, o iš distiliavimo gamyklų - apdorotas kalkėmis.

Drėkinimo normos priklauso nuo daugelio veiksnių: nuotekų koncentracijos, auginamų augalų rūšies, klimato sąlygų, dirvožemio tipo. Pramoninių nuotekų naudojimas drėkinimo laukuose turi būti suderintas su Valstybinės sanitarinės inspekcijos institucijomis. Pagrindinis reikalavimas pramoninėms nuotekoms, skirtoms drėkinimui, yra atmesti galimybę, kad jos gali turėti žalingą poveikį dirvožemiui, požeminiam vandeniui, auginamiems augalams, taip pat žmonių sveikatai.

4.3 lentelė

|

Įmonės |

Trąšos, g 1 m 3 vandens |

|||

|

Bendras azotas |

Kalio oksidas |

Fosforo anhidridas |

||

|

Cukraus fabrikai |

||||

|

Pieninės |

||||

|

Krakmolo gamyklos |

||||

|

Skerdyklos ir mėsos perdirbimo įmonės |

||||

|

Mielių fabrikai |

||||

|

Vaisių ir daržovių fabrikai |

||||

Krakmolo gamyklų nuotekos, kurios gali būti naudojamos visose dirvožemio ir klimato zonose, yra labai perspektyvios žemės ūkio augalų drėkinimui; Kartu didžiausią tręšimo vertę turi bulvių krakmolo gamybos nuotekos.

Dėl didelio maistinių medžiagų kiekio šiuose vandenyse didėja dirvožemio derlingumas ir žemės ūkio derlingumas (kukurūzų ir daugiamečių žolių derlius drėkinant padidėja 2–3 kartus).

Cukraus fabrikų nuotekos turi mažesnę tręšimo vertę. Juos patartina naudoti (išankstinį paaiškinimą) chernozemo dirvožemio drėkinimui. Kai nuotekos naudojamos drėkinimui, nemaža dalis filtravimo laukų ploto, kuriuose anksčiau buvo valomos cukraus fabrikų nuotekos, gali būti grąžinta į žemės ūkio paskirties žemę.

Taip pat įdomu kaip priedą gyvulių pašarams naudoti alkoholio uogienę, kuri susidaro gaminant alkoholius iš augalinės žaliavos. Šiuo atžvilgiu patartina gyvulininkystės ūkius įrengti arti pramonės objektų.

Veiksmingas būdas sumažinti pramoninių nuotekų taršą – iš jų išgauti vertingas medžiagas, kurios gamybos proceso metu kaip atliekos patenka į nuotekas. Vertingų medžiagų išgavimas vykdomas arba dirbtuvėse iš karto po to, kai nuotekos išeina iš technologinio aparato, arba vietoje esančiuose vietiniuose įrenginiuose. Vertingos medžiagos iš nuotekų paprastai išgaunamos ne tik teršalų koncentracijai sumažinti, bet ir joms šalinti.

Nafta ir naftos produktai išgaunami ir panaudojami iš naftos perdirbimo ir naftos gavybos įmonių nuotekų, o celiuliozės pluoštas – iš celiuliozės ir popieriaus gamyklų nuotekų. Gaminant sulfatinę celiuliozę, po celiuliozės regeneruojami stiprūs skysčiai; Celiuliozės sulfito tirpalai naudojami alkoholiui ir mielėms gaminti. Vilnos riebalai išgaunami iš pirminio vilnos perdirbimo gamyklų (WWP) nuotekų, iš kurių gaminamas lanolinas – vertingas produktas, naudojamas medicinos, elektronikos, kvepalų ir kitose pramonės šakose.

Mechaninio nuotekų valymo įrenginiuose mineraliniams pigmentams gaminti išlaikomas beveik grynas pigmentas.

Norint pašalinti vandenilio sulfidą iš kontūrinių šulinių drenažo vandens ir vandens iš kasybos ir chemijos gamyklų karjerų drenažo, gali būti naudojamas fizikinis ir cheminis valymo metodas, po kurio atliekamas aeravimas skruberiuose-degazatoriuose (esant vandenilio sulfido koncentracijai 50. ..100 mg/l). Išsiskyręs vandenilio sulfidas naudojamas sieros pastai gaminti.

Norint neutralizuoti sieros-šarmines naftos perdirbimo gamyklų nuotekas, rekomenduojama jas karbonizuoti išmetamosiose dujose esančiu anglies dioksidu, kad būtų gautas natrio karbonato tirpalas. Taip pat gali būti naudojamas elektrolizės metodas, kai šarmas regeneruojamas.

Nuotekų valymas iš viskozės pluošto gamyklų apima regeneracinių metodų naudojimą cinkui grąžinti į gamybą.

Odos gamyklos projektuoja chromo ir vilnos išgavimo ir perdirbimo įrenginius.

Vertingų priemaišų išgavimo iš pramoninių nuotekų metodai gali būti skirtingi, o jų naudojimą pateisina daug veiksnių.

Sunkiesiems metalams išgauti naudojami cheminiai ir fizikiniai bei cheminiai metodai. Gaminant fotografijos ir kino medžiagas susidaro vanduo, kurio sidabro kiekis yra 20...70 mg/l. Vietinėje sidabro regeneravimo gamykloje nuotekos surenkamos į rezervuarą, iš kurio jos pumpuojamos į konteinerį ir šildomos gyvais garais iki 35...45 °C temperatūros. Į tą patį indą tiekiamas 10% geležies sulfato tirpalas. Tada vanduo gravitacijos būdu teka į reaktorių, kuriame, esant pH = 9,2...10,2, susidaro sidabro turinčios nuosėdos. Kartu su vandeniu nuosėdos patenka į nusodintuvą, iš kur pumpuojamos į džiovyklą. Išdžiūvęs dumblas siunčiamas į gamyklą, kur jis pašalinamas. Vanduo, išlaisvintas iš sidabro, iš nusodinimo rezervuaro siunčiamas į valymo įrenginius. Per metus įrenginyje apdorojama 25 tūkst. m 3 sidabro turinčio vandens, perdirbama apie 500 kg sidabro.

Gaminant kalio nitratą atliekos yra sūrymas, kuriame natrio chlorido kiekis yra 220...250 g/l Gamykloje įdiegus natrio chlorido perdirbimo cechą, pastarojo kiekis bendrose atliekose sumažėjo. nuo 4800 iki 1200 mg/l Tuo pačiu metu kasmet perdirbama per 3500 tonų natrio chlorido, 40 proc. kuris gaminamas reaktyvaus grynumo cheminių produktų pavidalu.

Taigi pramonės įmonių nuotekos yra sudėtingas vandeninis tirpalas. Jų perdirbimo būdai, panaudojimo būdai ir juose esančių vertingų medžiagų perdirbimo galimybė turi būti pagrįsti, atsižvelgiant į gamybos technologiją, ekonominius veiksnius, sanitarinius reikalavimus ir vietos sąlygas.

Krakmolo ir sirupo pramonės įmonių nuotekos. Nuotekų valymas iš bulvių krakmolo gamyklų

Hidroklonai GP-100 ir GP-300 pasitvirtino kaip tinkami atskirti smėlį nuo vandens. Atitinkamai padidėjus jų dydžiui, jie gali išvalyti konvejerio ir plovimo vandenį nuo smėlio, taip pašalinant brangias smėlio gaudykles ir nusodinimo rezervuarus.

Bulvių krakmolo gamyklų nuotekų valymas naudojant aeracinius rezervuarus yra retas. Įvairių tipų aeracijos rezervuarų veikimo tyrimai parodė, kad įmanoma naudoti aeracijos bakus.< тенков-смесителей. Так при дозе активного ила 4 г/л п периоде аэрирования 6—8 ч снижение БПК гарантируется па 95% без снижения рН поступающих сточных вод. Метод биосорбции дает снижение ХПК на 80% при продолжительности контакта 1 ч и времени реаэрации 6—8 ч.

Krakmolo pašalinimo naudojant aktyvųjį dumblą mechanizmas buvo tiriamas bandomojoje gamykloje kontaktinėmis sąlygomis. Active pl buvo pritaikytas krakmolui ir kai kuriems kitiems substratams. Aktyvusis dumblas ir krakmolo tirpalas supiltas į aeruojamą indą ir aeruojamas 7 val.. Pradinės krakmolo ir dumblo aktyvumo koncentracijos atliekų skystyje buvo labai įvairios.

Įrenginyje sistemingai buvo nustatyti ChDS, krakmolo, aktyviojo dumblo koncentracijos pokyčiai, taip pat substrato be aktyviojo dumblo ChDS mažėjimo greitis. Pastaruoju atveju, po kurio laiko substrato kontakto su aktyviuoju dumblu, dumblo vanduo buvo filtruojamas ir inkubuojamas be aeracijos. Filtrato ChDS sumažėjo dėl krakmolą skaidančių egzofermentų, kuriuos išskiria aktyvusis dumblas, veikimo. Atlikus studijų kompleksą buvo nustatyta:

a) substrato su aktyviuoju dumblu, pritaikytu krakmolui, ChDS mažėjimo greitis buvo 0,25-0,70 g, ChDS/g aktyviojo dumblo per 1 val.

b) ChDS mažėjimo greitis su aktyviuoju dumblu, pritaikytu gliukozei, maltozei ir albuminui, buvo žymiai mažesnis ir siekė 0,1-0,27 g/g per 1 valandą;

c) ChDS mažėjimo greitis be aktyviojo dumblo buvo nežymus ir sudarė 0,2-9 % ChDS mažėjimo su aktyviuoju dumblu greičio. Tai paaiškinama tuo, kad tik nedidelė dalis egzofermentų išsiskiria iš dumblo vandens, o didžioji jų dalis yra sorbuojama ant bakterijų ląstelių;

d) visuose eksperimentuose pastebėta, kad sumaišius substratą su aktyviuoju dumblu, dalis substrato iš karto adsorbavosi ant aktyviojo dumblo, o sorbuoto krakmolo kiekis tiesiogiai priklausė nuo temperatūros, aktyviojo dumblo kiekio ir jo aklimatizacijos.

Veiksmingiausias bulvių krakmolo įmonių nuotekų valymo būdas – jas šalinti filtravimo laukuose. Tačiau dėl padidėjusios teršalų koncentracijos bulvių krakmolo nuotekose, naudojamose drėkinimui filtravimo laukuose, reikia 1,5-2 kartus sumažinti šių konstrukcijų apkrovą, palyginti su buitinėmis nuotekomis.

Drėkinimo laukuose naudojant krakmolo ir sirupo pramonės įmonių nuotekas, įmonių veiklos laikotarpiui (apie 120 dienų) 1 hektarui rekomenduojamas 12 000–15 000 m3 nuotekų, taigi paros apkrova 1 hektarui. būti 100–125 m3/parą. Šiuo atveju nuotekos, naudojamos žemės ūkio pasėliams drėkinti, turi būti iš anksto išvalytos. Auginimo sezono metu laistymui naudojant krakmolo augalų nuotekas, jas reikia suversti, neutralizuoti ir praskiesti 1,5-2 kartus. Tvarkant laistymo laukus, būtina parinkti efektyviausias neutralizuojančias medžiagas ir numatyti maišymo rezervuarų su neutralizavimo įrengimu statybą bei upės vandens tiekimą skiedimui. Skiedimui galima naudoti konvejerį ir plovimo vandenį. Jei nuotekos naudojamos ne auginimo sezono metu, skiesti nereikia.

Dėl to, kad sulčių vandenyse yra augalams reikalingų maistinių medžiagų, šiuos vandenis galima rekomenduoti laistyti kaip skystąsias trąšas. Lyginamosios maistinių medžiagų charakteristikos sulčių vandenyse ir mėšle pateiktos lentelėje. 29.

29 lentelė. Sulčių vandenų ir mėšlo tręšimo savybių lyginamoji charakteristika

Palyginus su mineralinėmis trąšomis, 100 m3 sulčių vandens pagal maistinių medžiagų kiekį prilygsta maždaug 17 centnerių amonio sulfato, 5 centneriams superfosfato ir 10 centnerių kalcio chlorido. Šioms nuotekoms būdingas greitas puvimas, todėl jų susikaupti ir kaupti neįmanoma.

Laistyti žoleles yra racionaliausia. Laistant žoles, kartu su derliaus padidėjimu, taip pat padidėja baltymų kiekis šiene nuo 12,3 iki 20,3% (į dirvą nededant papildomų trąšų). Laistant kitas žemės ūkio kultūras, pašariniuose burokėliuose, kukurūzuose ir morkose pastebėtas padidėjęs baltymų kiekis. Krakmolo kiekis bulvėse ir cukraus kiekis burokėliuose, drėkinamuose sulčių nuotekomis, nors procentais nepadidėjo, o kai kuriais atvejais net sumažėjo, vis dėlto absoliutus krakmolo ir cukraus derlius iš drėkinamo ploto hektaro padidėjo dėl didelio derlius.

Sulčių vandens naudojimas drėkinimui parodė didelį efektyvumą laistant bulves ir avižas. Kartu buvo nustatytos optimalios laistymo normos: bulvėms 500 m3, avižoms 300 m3 sulčių vandens 1 ha.

Optimalios drėkinimo normos lengvų priesmėlio dirvų sąlygomis laistant krakmolo gamyklas sulčių vandeniu, m3/ha:

- Daugiametės žolelės – 8000

- Kukurūzai ir saulėgrąžos silosui - 4000-8000

- Cukriniai runkeliai ir pašariniai runkeliai – 4000

- Kopūstai - 4000

- Bulvės – 2000

- Grūdai – 1000

Krakmolo ir sirupo pramonės įmonių nuotekos, net ir esant patenkinamai mechaniniam valymui, išleidžiamos į vandens telkinius, sukuria sąlygas, kurioms esant sutrinka deguonies režimas, dėl to daugėja grybų, auga, pūva intensyviai formuojantis ir išsiskiriant. Vandenilio sulfidas.

Neigiamas į rezervuarus išleidžiamų bulvių krakmolo gamyklų nuotekų poveikis išreiškiamas intensyvia deguonies absorbcija iš rezervuarų vandens dėl organinių, biochemiškai oksiduojančių teršalų, nuosėdų, kurios lengvai virsta puvimo būsena, susidarymu. vandenilio sulfido, merkaptano išsiskyrimas ir grybelių užteršimas ant dugno rezervuaro ir vandens organoleptinių savybių pablogėjimas.

Pasitaiko atvejų, kai dėl intensyvaus vandens telkinių taršos jie pateko į netinkamą vandens tiekimui ir kultūros bei buities reikmėms būklę.