การสลายตัวของแป้ง (อะไมเลส) น้ำเสียจากสถานประกอบการอุตสาหกรรมแป้งและน้ำเชื่อม การบำบัดน้ำเสียอุตสาหกรรมจากโรงงานผลิตแป้งข้าวโพด

นอกจากมันฝรั่งกระป๋องแล้ว วัตถุดิบนี้ยังใช้เป็นวัตถุดิบหลักในการผลิตแป้งอีกด้วย แป้งผลิตในสถานประกอบการเฉพาะทางขนาดใหญ่ ในโรงงานขนาดเล็ก และแม้แต่ในโรงงานขนาดเล็ก ในฐานะที่เป็นวัตถุดิบคุณสามารถใช้ทั้งมันฝรั่งปกติและมันฝรั่งขนาดเล็กซึ่งตามกฎแล้วจะถูกปฏิเสธตามขนาดเมื่อแห้งหรือแช่แข็ง ข้อกำหนดหลักคือมันฝรั่งจะต้องสุกเนื่องจากในหัวที่ยังไม่สุกขนาดเฉลี่ยของเมล็ดแป้งจะเล็กลงดังนั้นคุณภาพของแป้งที่เสร็จแล้วจากพวกมันจะลดลงและปริมาณการสูญเสียระหว่างการผลิตจะสูงขึ้น

โดยเฉลี่ยแล้ว หัวหนึ่งมีแป้งประมาณ 18% โดยน้ำหนัก เมื่อทำการสกัดแป้ง ผนังเซลล์ของวัตถุดิบจะถูกทำลาย และเมล็ดแป้งในปริมาณมากที่สุดเท่าที่จะเป็นไปได้จะถูกสกัดออกมา จากนั้นจึงแยกออกจากของเหลวและสิ่งสกปรกและทำให้แห้ง เมื่อผลิตแป้ง จะใช้น้ำเย็นและทำให้แห้งที่อุณหภูมิต่ำ เนื่องจากแป้งปราศจากน้ำแบบแห้งมีความถ่วงจำเพาะ 1.65 กรัมต่อมิลลิลิตร เม็ดแป้งจึงตกตะกอนอย่างรวดเร็วเมื่อแยกออกจากเซลล์เยื่อกระดาษ ซึ่งช่วยให้จับพวกมันได้ในรูปของตะกอนและแยกออกจากส่วนที่เป็นของเหลวโดยใช้เครื่องหมุนเหวี่ยง

การผลิตแป้งประกอบด้วยการดำเนินการหลายอย่าง ขั้นแรกให้ล้างมันฝรั่งทั้งหมดด้วยเครื่องซักผ้าแบบพิเศษซึ่งมีรางน้ำลึกและมีแกนอยู่ด้านบน ปริมาณการใช้น้ำเมื่อล้างมันฝรั่งคือ 4-5 ลูกบาศก์เมตร เมตรน้ำต่อวัตถุดิบ 1 ตัน จากนั้นเช่นเดียวกับเมื่อมันฝรั่งบรรจุกระป๋องหัวก็ถูกบดขยี้ แต่คราวนี้พวกมันถูกบดขยี้ในลักษณะที่จะทำลายผนังเซลล์ในปริมาณสูงสุด (ซึ่งจะแยกแป้งออกจากพวกมันให้ได้มากที่สุด) อย่างไรก็ตาม การบดมากเกินไปจะทำให้แยกแป้งและของเหลวได้ยากในภายหลัง ดังนั้นในการบดมันฝรั่งพวกเขาจึงถูกส่งผ่านอุปกรณ์ตะแกรงซึ่งเปลี่ยนหัวให้กลายเป็นมวลคล้ายโจ๊กซึ่งเป็นส่วนหลักของเมล็ดแป้งซึ่งอยู่ในสถานะอิสระ มวลมันฝรั่งบดจะถูกรวบรวมเป็นคอลเลกชันแล้ววางบนตะแกรง สายการผลิตสามารถใช้อุปกรณ์กึ่งทรงกระบอก ทรงกระบอก (หมุน) และอุปกรณ์แบน (สั่น) ที่นี่เป็นที่ที่ภายใต้อิทธิพลของน้ำ เมล็ดแป้งจะถูกแยกออกจากส่วนประกอบอื่น ๆ ของมวล แป้งมากกว่าครึ่งหนึ่งจะผ่านตะแกรงพร้อมกับน้ำและสารอื่นๆ ในกรณีนี้เยื่อกระดาษ เส้นใย และแป้งประมาณ 25% จะยังคงอยู่บนตะแกรง เพื่อลดการสูญเสีย โจ๊กที่เหลือจะถูกบดอีกครั้งแล้วผ่านตะแกรงที่มีรูปลีกย่อย เม็ดแป้งที่ผ่านตะแกรงพร้อมกับน้ำเรียกว่าแป้งนม สารละลายจะถูกเทลงในถังแยกต่างหาก โดยที่แป้งจะถูกแยกออกจากน้ำโดยการตกตะกอนในถัง ตกตะกอนในลำธาร (บนถาดหรือในร่อง) หรือโดยการหมุนเหวี่ยง ในกรณีแรกเทนมลงในถังแล้วทิ้งไว้ 7-8 ชั่วโมง แป้งจะตกตะกอนที่ด้านล่างของถัง และของเหลวที่มีโฟมที่ได้จะถูกระบายออกอย่างระมัดระวังผ่านตัวกรองเพื่อจับแป้งที่เหลือ แป้งจะถูกระบายลงในถังซักล้าง โดยผสมกับน้ำอีกครั้งและปล่อยทิ้งไว้ให้ตกตะกอน คราบจุลินทรีย์ที่เกิดขึ้นระหว่างการซักครั้งที่สองจะถูกลบออกจากผิวน้ำและส่งแป้งดิบไปทำให้แห้ง วัตถุดิบประกอบด้วยน้ำมากถึง 55% ในระหว่างกระบวนการอบแห้งที่อุณหภูมิ 45-50° ระดับความชื้นจะลดลงเหลือ 20% เนื่องจากการดำเนินการนี้ส่งผลให้เกิดก้อนแป้งจึงต้องบดให้ละเอียด ในที่สุด แป้งที่เสร็จแล้วจะถูกร่อนผ่านบิวรัตและบรรจุหีบห่อ

องค์กรสมัยใหม่ส่วนใหญ่ใช้สายการผลิตอัตโนมัติสำหรับการผลิตแป้งสี่เกรด (พิเศษ สูงที่สุด อันดับแรก ที่สอง) ช่วยให้คุณสามารถดำเนินการทั้งหมดได้ ไม่ว่าจะเป็นการล้างวัตถุดิบ บด รวบรวมและทำความสะอาดโจ๊ก การแยกน้ำเชิงกลของแป้งที่เกิดขึ้น การแยกแป้งอิสระออกจากโจ๊ก การทำให้แห้ง และทำให้แห้ง โดยอาศัยการแทรกแซงของมนุษย์น้อยที่สุดและใช้เทคโนโลยีไร้ขยะ หน่วยไฮโดรไซโคลนพิเศษใช้ในการแยกโจ๊กมันฝรั่งออกเป็นสารแขวนลอยแป้งและส่วนผสมของเนื้อและน้ำมันฝรั่ง

สิ่งนี้ช่วยให้คุณลดการใช้น้ำจืดได้อย่างมากซึ่งในกรณีนี้คือประมาณ 0.5 ลูกบาศก์เมตร ม. เมตรต่อมันฝรั่ง 1 ตัน นอกจากนี้ น้ำเสียยังถูกกำจัดออกไปเกือบหมด และของเสียเข้มข้นที่เกิดขึ้น (ที่มีของแห้งประมาณ 7-10%) จะถูกนำมาใช้เป็นอาหารสัตว์ในรูปแบบธรรมชาติหรือแปรรูป การติดตั้งดังกล่าวไม่จำเป็นต้องใช้พื้นที่การผลิตขนาดใหญ่ในการจัดวางและมีคุณลักษณะเด่นคือผลผลิตสูง (มากถึง 10-15 ตันแป้งต่อวัน) ราคาของชุดอุปกรณ์ดังกล่าวเริ่มต้นที่ 7 ล้านรูเบิล เมื่อเลือกสถานที่สำหรับการผลิตและคลังสินค้า โปรดจำไว้ว่าฝุ่นผงละเอียดในอากาศสามารถระเบิดได้เมื่อสัมผัสกับไฟ ดังนั้นในสถานประกอบการดังกล่าวจึงมีการกำหนดข้อกำหนดพิเศษกับอุปกรณ์ของสถานที่ที่ผลิตแป้ง (โดยเฉพาะในพื้นที่ที่แห้งและบรรจุหีบห่อ) รวมถึงการปฏิบัติตามกฎความปลอดภัยจากอัคคีภัย นอกจากนี้ คุณจะต้องมีระบบบำบัดน้ำเสียเป็นของตัวเอง หรือสามารถค้นหาพื้นที่กรองใกล้กับสถานที่ผลิตได้ สถานประกอบการดังกล่าวควรตั้งอยู่นอกเมือง คุณต้องมียานพาหนะส่วนตัวด้วย: มันฝรั่งจะถูกส่งไปยังโรงงานจากฟาร์มในรัศมี 100 กม. ค่าจัดส่งเพียงอย่างเดียวคือประมาณ 1,000 รูเบิลสำหรับมันฝรั่งแปรรูป 6 ตันหรือแป้งสำเร็จรูป 1 ตัน เพื่อให้บริการแก่โรงงานผลิตโดยเฉลี่ย จะต้องมีคน 14-16 คน โดยทำงานเป็นสองกะ เงินเดือนเฉลี่ยของพนักงานจะอยู่ที่ประมาณ 18,000 รูเบิล ดังนั้นต้นทุนค่าจ้างในราคาผลิตภัณฑ์สำเร็จรูป 1 ตันคือ 320 รูเบิล รวมไปถึงต้นทุนในการซื้อวัตถุดิบ (มันฝรั่ง) โซเดียมซัลเฟต ค่าน้ำ ค่าไฟฟ้า ก๊าซ และค่าซื้อบรรจุภัณฑ์ (ถุง) ด้วยตัวเลขเหล่านี้ต้นทุนการผลิตแป้งมันฝรั่ง 1 ตันจะอยู่ที่ประมาณ 31-32,000 รูเบิล

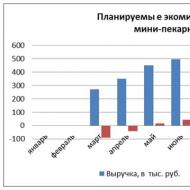

ราคาขายส่งแป้งมันฝรั่งในตลาดเฉลี่ยอยู่ที่ประมาณ 37 รูเบิลต่อกิโลกรัม ดังนั้นรายได้ขององค์กรสำหรับการผลิตแป้งมันฝรั่งซึ่งไม่รวมการหักภาษีรวมถึงการจัดระเบียบการขายผลิตภัณฑ์และต้นทุนอื่น ๆ นอกเหนือจากที่นำมาพิจารณาข้างต้นสามารถมีมูลค่า 3.5-4 ล้านรูเบิลต่อเดือนด้วย ผลผลิตแป้ง 1-1.5 ตันต่อชั่วโมง แน่นอนว่าหลังจากหักค่าใช้จ่ายทั้งหมดแล้ว กำไรสุทธิก็จะน้อยลงตามลำดับ อย่างไรก็ตาม มีความเป็นไปได้ที่จะเพิ่มผลกำไรขององค์กรโดยการขยายขอบเขตการขายของเสียจากการแปรรูปมันฝรั่ง (ไฟเบอร์) เป็นอาหารสัตว์ ฯลฯ

ธุรกิจผลิตมันฝรั่งกระป๋องและแป้งเป็นธุรกิจตามฤดูกาล เนื่องจากมันฝรั่งสูญเสียแป้งส่วนใหญ่ที่มีอยู่ระหว่างการเก็บรักษา ฤดูกาลแปรรูปวัตถุดิบจึงอยู่ที่ประมาณ 250-300 วัน - ตั้งแต่เดือนกันยายนถึงพฤษภาคม แต่เพื่อให้ได้แป้งคุณภาพสูงขึ้น แนะนำให้แปรรูปมันฝรั่งทั้งหมดภายใน 200 วัน ตั้งแต่เดือนเมษายน (และในบางภูมิภาคอาจเร็วกว่านั้น) การสูญเสียแป้งก็เพิ่มขึ้นอย่างมาก

ไซโซวา ลิเลีย

- พอร์ทัลแผนธุรกิจและคู่มือ

Bacti - Bio 9500 (Bacti Bio 9500) เป็นแบคทีเรียเข้มข้นแบบเม็ดสำหรับการสลายตัวของสารอินทรีย์และตะกอนอย่างสมบูรณ์และเข้มข้น

แอปพลิเคชัน:

ระบบบำบัดน้ำเสีย - ถังบำบัดน้ำเสีย กับดักทราย ถังกากตะกอน โรงบำบัดน้ำเสีย เครือข่ายท่อระบายน้ำและระบบสุขาภิบาล - อ่างล้างมือ ห้องน้ำ สถานประกอบการเชิงพาณิชย์ - ร้านอาหาร ร้านอาหารขนาดเล็ก บุฟเฟ่ต์ ร้านค้า

คำอธิบาย:

Bacti-Bio 9500 เป็นผงเข้มข้นที่ออกแบบมาเพื่อย่อยซับสเตรตได้หลากหลาย จุลินทรีย์จำนวนมากของ Bacti-Bio 9500 ไม่มีการเพาะเลี้ยงและไม่ก่อให้เกิดโรค สายพันธุ์ที่เลือกเป็นผู้ผลิตเอนไซม์: อะไมเลส (การสลายตัวของแป้ง), โปรตีเอส (การสลายตัวของโปรตีน), เซลลูเลส (การสลายตัวของเซลลูโลส), เคราติเนส (การสลายตัวของเคราติน), ไลเปส (การสลายตัวของน้ำมันและไขมัน) ฯลฯ หลายวัฒนธรรมสังเคราะห์ สารลดแรงตึงผิวทางชีวภาพ

ลักษณะเฉพาะ:

Bacti-Bio 9500 - ผงสีขาว ช่วง pH ตั้งแต่ 6.0 ถึง 9.0 โดยมีค่าที่เหมาะสมคือ 7.5 ช่วงอุณหภูมิที่มีประสิทธิภาพสูงสุดคือตั้งแต่ 25oC สูงถึง 55oC (77oF - 131oF) โดยมีอุณหภูมิที่เหมาะสมประมาณ 30oC Bacti-Bio 9500 ยังมีสารลดแรงตึงผิวที่ย่อยสลายได้ทางชีวภาพซึ่งช่วยในกระบวนการทำความสะอาด Bacti-Bio 9500 มีเซลล์อย่างน้อย 2 พันล้านเซลล์ต่อกรัม

ข้อดี:

ได้ผลเร็วและล้ำลึกด้วยการทำงานร่วมกันของแบคทีเรีย เอนไซม์ และสารอาหาร กำจัดไขมันและคราบอินทรีย์อื่นๆ ออกจากโครงข่ายท่อระบายน้ำทิ้งและโรงบำบัดน้ำเสียโดยสมบูรณ์ เปิดตัวสถานบำบัดอย่างรวดเร็ว ช่วยให้ระบบทำความสะอาดทำงานได้ดีขึ้นและยาวนานขึ้นโดยไม่ต้องบำรุงรักษา ช่วยให้ท่อน้ำทิ้งสะอาด ควบคุมการปล่อยก๊าซ (ขจัดกลิ่นอันไม่พึงประสงค์) มีระบบทำความสะอาดที่เป็นอิสระในระยะยาว

ปลอดสารพิษและปลอดภัยเมื่อสัมผัสกับผิวหนัง ไขมันและสารอินทรีย์

ปริมาณมาตรฐาน

ปริมาณผลิตภัณฑ์ชีวภาพ Bacti-Bio 9500 (อัตราส่วน 1:100) 5-7 นาที ละลายในถังน้ำอุ่น (+30 + 40°C) แล้วทิ้งไว้ 10-15 นาที เพื่อกระตุ้นแบคทีเรียอีกครั้ง หลังจากนั้นเนื้อหาจะถูกเทลงในระบบที่กำลังประมวลผล

1.ถังบำบัดน้ำเสีย บ่อดักทราย ภาชนะบรรจุตะกอน การให้ยาครั้งแรก: 50 ก./ลบ.ม. ฉีดลงในภาชนะโดยตรง การบำรุงรักษาตามปกติ: 6 กรัมต่อปริมาตรห้องบำบัดน้ำเสีย 1 ลบ.ม. ทุกๆ สองสัปดาห์ เราขอแนะนำให้ใช้ผลิตภัณฑ์ชีวภาพบ่อยขึ้นหรือเพิ่มขนาดยาหากมีกลิ่นไม่พึงประสงค์ปรากฏขึ้นหรือตะกอนไม่สลายตัวอย่างเพียงพอ

2. เครือข่ายท่อระบายน้ำ เพื่อหลีกเลี่ยงการอุดตันและกลิ่นไม่พึงประสงค์ จำเป็นต้องจัดการ 1 โดส (50 กรัม) ถึง 3 รูระบายน้ำของเครือข่ายท่อระบายน้ำ หลังจากผ่านไปหนึ่งเดือน ให้ทำการรักษาซ้ำ ในอนาคตควรทาเมื่อท่อน้ำทิ้งเกิดการอุดตัน

3. วิสาหกิจพาณิชยกรรม ปริมาณเมื่อให้บริการสถานประกอบการเชิงพาณิชย์จะพิจารณาจากจำนวนมื้ออาหาร: มากถึง 250 มื้อ/วัน 50 กรัม/เดือน, 250 - 500 มื้อ/วัน 100 กรัม/เดือน, มากกว่า 500 มื้อ/วัน 150 กรัม/เดือน

สิ่งอำนวยความสะดวกการรักษา:

ตัวกรองแบบหยด - 1.5 - 3 กก. ต่อน้ำเสีย 3780 ลูกบาศก์เมตรจะถูกแนะนำผ่านกาลักน้ำของโครงสร้าง หากจำเป็น ให้ฉีดยาเริ่มแรกอีกครั้งหลังจากผ่านไป 48 ชั่วโมง สำหรับการบำรุงรักษา ให้ใช้ผลิตภัณฑ์ 0.75 - 1.5 กก. ต่อน้ำเสีย 3780 ลบ.ม. ในถังเติมอากาศที่มีอากาศดี 0.75-1.5 กิโลกรัมต่อน้ำเสีย 3780 ลูกบาศก์เมตร เนื่องจากยามีประสิทธิภาพสูง เวลาหน่วงของระบบไฮดรอลิกจึงลดลงอย่างมาก กากตะกอนถูกประมวลผลแยกกัน เครื่องย่อยแบบแอโรบิก - 0.5 กก. ต่อสัปดาห์ต่อกากตะกอน 330 ลบ.ม. หากมีชั้นไขมันจำนวนมาก ให้เพิ่มขนาดยาเป็นสองเท่า เครื่องปฏิกรณ์แบบไม่ใช้ออกซิเจน, เตียงตะกอน - ปริมาณจะใกล้เคียงกับเครื่องปฏิกรณ์แบบแอโรบิก ผลิตภัณฑ์นี้ทำงานร่วมกับเมทาโนเจนได้อย่างกลมกลืนและช่วยเพิ่มการผลิตมีเทน

โรงบำบัดน้ำเสียขนาดเล็ก

ถังตกตะกอน - 0.25-0.5 กก. ต่อสัปดาห์สำหรับทุกๆ 330 ลบ.ม. ของผลผลิต

ถังตกตะกอนสองชั้น - 0.25-0.5 กก. ต่อสัปดาห์สำหรับความจุทุกๆ 330 ลบ.ม. แนะนำให้กวนเป็นระยะ

ลากูน บ่อหลังการบำบัด (แบบมีและไม่มีการเติมอากาศ) - เพื่อกำจัดกลิ่น ลดปริมาณตะกอน และเร่งการตกตะกอน ให้เติม 0.25-1 กิโลกรัมต่อ 200 ลูกบาศก์เมตร ผงจะถูกพ่นลงบนผิวน้ำและฉีดผ่านบ่อที่เปียก

สถานียกท่อระบายน้ำทิ้ง ท่อระบายน้ำทิ้ง และแนวท่อน้ำทิ้ง

0.4 กก. ต่อ 165 ลบ.ม. ของการระบายน้ำจะถูกนำเข้าไปในรูระบายน้ำโดยตรง

ข้อดี

ด้วยการย่อยตะกอนแบบไม่ใช้ออกซิเจนและแบบไม่ใช้ออกซิเจน การสลายตัวจะเกิดขึ้นอย่างสมบูรณ์ยิ่งขึ้น ภาวะขาดน้ำจะง่ายขึ้น และปริมาณของสารอาหารที่มีแร่ธาตุจะเพิ่มขึ้น

โปรแกรมการทำความสะอาดทางชีวภาพ

ความสำเร็จของโปรแกรมการบำบัดทางชีวภาพขึ้นอยู่กับสภาพการทำงานและกิจกรรมที่ดี ในระหว่างช่วงการทำความสะอาดทางจุลชีววิทยา จำเป็นต้องมีการตรวจสอบอย่างต่อเนื่องเพื่อให้แน่ใจว่าสภาพการทำงานที่เหมาะสมได้รับการดูแล ขนาดและความถี่ในการบริหารยามีความเฉพาะเจาะจงกับโปรแกรมการบำบัดทางชีวภาพแต่ละอย่าง

คุณสมบัติเฉพาะของแต่ละสถานการณ์ต้องได้รับการวิเคราะห์อย่างละเอียดก่อนออกแบบโปรแกรมแก้ไข

โดยทั่วไปโปรแกรมการทำความสะอาดจะรวมปริมาณการเริ่มต้นที่เข้มข้นขึ้นและปริมาณการบำรุงรักษา โดยปกติการกำหนดขนาดยาที่เหมาะสมจะทำ ณ สถานที่โดยลดความถี่ในการใช้ยาลงเรื่อย ๆ จนกระทั่งประสิทธิภาพของยาไม่ลดลง

เนื่องจากคุณสมบัติที่หลากหลายและความสามารถในการเปลี่ยนแปลง แป้งจึงถูกนำมาใช้ในอุตสาหกรรมอาหารต่างๆ (ขนม เบเกอรี่ ไส้กรอก ฯลฯ) ในการปรุงอาหาร เพื่อการผลิตผลิตภัณฑ์แป้ง ในอุตสาหกรรมที่ไม่ใช่อาหาร (น้ำหอม สิ่งทอ ฯลฯ)

ปริมาณแคลอรี่ของแป้ง 100 กรัมคือ 350 กิโลแคลอรี ในเซลล์พืช แป้งจะอยู่ในรูปของโครงสร้างหนาแน่นที่เรียกว่าเมล็ดแป้ง เม็ดแป้งของพืชต่าง ๆ มีลักษณะรูปร่าง โครงสร้าง และขนาดที่แน่นอน จากลักษณะเหล่านี้ สามารถกำหนดชนิดของแป้งได้ แป้งสามารถทำได้โดยใช้วัสดุจากพืชหลายชนิด อย่างไรก็ตามเทคโนโลยีการผลิตจะแตกต่างกันเล็กน้อย ในบทความนี้เราจะอธิบายเทคโนโลยีการผลิตแป้งจากมันฝรั่งและข้าวโพด

การผลิตแป้งมันฝรั่ง

ล้างมันฝรั่งเพื่อขจัดสิ่งสกปรกและสิ่งแปลกปลอมในเครื่องล้างมันฝรั่ง จากนั้นจึงเสิร์ฟสำหรับการสับ ยิ่งถูกบดมากเท่าไร แป้งก็จะหลุดออกจากเซลล์ได้สมบูรณ์มากขึ้นเท่านั้น แต่สิ่งสำคัญคือต้องไม่ทำลายเมล็ดแป้งเอง ขั้นแรกให้บดมันฝรั่งสองครั้งบนเครื่องขูดมันฝรั่งความเร็วสูง หลักการทำงานคือการขัดหัวระหว่างพื้นผิวการทำงานที่เกิดจากเลื่อยโดยมีฟันละเอียดติดตั้งอยู่บนดรัมหมุน ในเครื่องขูดเครื่องเจียรเครื่องแรก ไฟล์จะยื่นออกมาเหนือพื้นผิวของถังซัก 1.5...1.7 มม. บนเครื่องขูดเครื่องเจียรเครื่องที่สอง - ไม่เกิน 1 มม. ในระหว่างการบดครั้งที่สอง จะมีการสกัดแป้งเพิ่มอีก 3...5% คุณภาพของการสับยังขึ้นอยู่กับสภาพของมันฝรั่งด้วย (มันฝรั่งสดฉีกได้ดีกว่ามันฝรั่งแช่แข็งหรือนิ่ม)

หลังจากการบดหัวเพื่อให้แน่ใจว่าเซลล์ส่วนใหญ่เปิดได้ส่วนผสมจะได้รับประกอบด้วยแป้งเยื่อหุ้มเซลล์ที่ถูกทำลายเกือบทั้งหมดเซลล์ที่ไม่ถูกทำลายจำนวนหนึ่งและน้ำมันฝรั่ง ส่วนผสมนี้เรียกว่า โจ๊กมันฝรั่งแป้งที่เหลืออยู่ในเซลล์ที่ไม่แตกสลายจะสูญเสียไปเป็นผลพลอยได้จากการผลิต - เนื้อมันฝรั่งแป้งนี้มักเรียกว่าแป้งที่ถูกผูกไว้ และแป้งที่แยกได้จากหัวมันฝรั่งเรียกว่าแป้งอิสระ ประเมินระดับการบดมันฝรั่ง อัตราส่วนการลดซึ่งบ่งบอกถึงความสมบูรณ์ของการทำลายเซลล์และปริมาณการสกัดแป้ง กำหนดโดยอัตราส่วนของแป้งอิสระในโจ๊กต่อปริมาณแป้งทั้งหมดในมันฝรั่ง ในระหว่างการทำงานปกติไม่ควรน้อยกว่า 90% เพื่อปรับปรุงคุณภาพของแป้ง ความขาวและป้องกันการพัฒนาของจุลินทรีย์, ซัลเฟอร์ไดออกไซด์ หรือกรดซัลฟิวรัสจะถูกเพิ่มลงในโจ๊กมันฝรั่ง

สารไนโตรเจนในน้ำผลไม้ ได้แก่ ไทโรซีน ซึ่งถูกออกซิไดซ์ภายใต้การทำงานของเอนไซม์ไทโรซิเนส เพื่อสร้างสารประกอบที่มีสีซึ่งสามารถดูดซับได้ด้วยเมล็ดแป้ง และลดความขาวของผลิตภัณฑ์สำเร็จรูป ดังนั้นน้ำจึงแยกออกจากโจ๊กทันทีหลังจากบด ไฮโดรไซโคลนใช้ในการแยกทรายออกจากสารแขวนลอยแป้ง และแยกเนื้อออกจากน้ำมันฝรั่ง หลักการทำงานขึ้นอยู่กับแรงเหวี่ยงที่เกิดขึ้นระหว่างการหมุน จากผลการประมวลผลจะได้แป้งแขวนลอยที่มีความเข้มข้น 37...40% พวกเขาโทรหาเธอ แป้งมันฝรั่งดิบ

หากต้องการทำให้แป้งแห้ง มักใช้เครื่องอบแห้งแบบใช้ลมที่ทำงานอย่างต่อเนื่องในหลากหลายรูปแบบ งานของพวกเขาขึ้นอยู่กับหลักการทำให้แป้งที่คลายตัวแห้งด้วยกระแสลมร้อนที่กำลังเคลื่อนที่ ผลผลิตของแป้งสำเร็จรูปขึ้นอยู่กับปริมาณแป้งในมันฝรั่งแปรรูป และการสูญเสียแป้งที่เกิดจากผลพลอยได้และน้ำเสีย ทั้งนี้ปริมาณแป้งในมันฝรั่งที่นำมาแปรรูปนั้นได้รับมาตรฐานตามมาตรฐานและควรมีอย่างน้อย 13...15% ขึ้นอยู่กับเขตการเพาะปลูก

เมื่อผลิตแป้งจะผลิตได้ในสองรูปแบบ: แป้งมันฝรั่งแบบแห้งและแบบดิบ ปริมาณแป้งมันฝรั่งดิบถูกกำหนดตาม OST 10-103-88 มีแป้งดิบเกรด A และเกรด B โดยมีความชื้น 38 และ 50% ตามลำดับ ขึ้นอยู่กับคุณภาพ (สี, การปรากฏตัวของสิ่งเจือปน, กลิ่นแปลกปลอม), แป้งดิบแบ่งออกเป็นสามเกรด - อันดับแรก, ที่สองและสาม แป้งดิบเป็นผลิตภัณฑ์ที่เน่าเสียง่ายและไม่สามารถเก็บไว้เป็นเวลานาน ซัลเฟอร์ไดออกไซด์ความเข้มข้น 0.05% สามารถใช้ในการเก็บรักษาได้

แป้งแห้งบรรจุในถุงและบรรจุภัณฑ์ขนาดเล็ก แป้งมันฝรั่งบรรจุในถุงผ้าสองชั้นหรือถุงกระดาษ รวมถึงถุงที่มีซับโพลีเอทิลีนซึ่งมีน้ำหนักไม่เกิน 50 กก. ในแง่ของคุณภาพแป้งตามข้อกำหนดของ GOST 7699-78 "แป้งมันฝรั่ง" แบ่งออกเป็นเกรดต่อไปนี้: "พิเศษ" สูงสุดอันดับหนึ่งและสอง ปริมาณความชื้นของแป้งควรอยู่ที่ 17...20% ปริมาณเถ้า 0.3...1.0% ความเป็นกรด 6...20° ขึ้นอยู่กับความหลากหลาย ปริมาณซัลเฟอร์ไดออกไซด์ไม่เกิน 0.005% ตัวบ่งชี้สำคัญที่แสดงถึงความบริสุทธิ์และความขาวของแป้งคือจำนวนจุดต่อ 1 ตารางลูกบาศก์เมตรเมื่อมองด้วยตาเปล่า สำหรับ "พิเศษ" - 80 สำหรับสูงสุด - 280 สำหรับครั้งแรก - 700 สำหรับวินาทีนั้นไม่ได้มาตรฐาน แป้งเกรดสองมีไว้สำหรับวัตถุประสงค์ทางเทคนิคและการแปรรูปทางอุตสาหกรรมเท่านั้น อายุการเก็บรักษาแป้งที่รับประกันคือ 2 ปีนับจากวันที่ผลิตโดยมีความชื้นสัมพัทธ์ในอากาศไม่เกิน 75%

การผลิตแป้งข้าวโพด

โดยทั่วไป กระบวนการแปรรูปข้าวโพดสามารถอธิบายได้ดังต่อไปนี้: ข้าวโพดที่ปอกเปลือกแล้วจะถูกทำให้อ่อนลงในน้ำร้อนที่มีกำมะถัน ด้วยการบดหยาบ จมูกจะถูกแยกออก และด้วยการบดละเอียด เส้นใยและแป้งจะถูกแยกออกจากกัน น้ำทิ้งจากโรงงานจะถูกกำจัดกลูเตนออกและล้างซ้ำๆ ในไฮโดรไซโคลนเพื่อขจัดโปรตีนที่เหลือและได้แป้งคุณภาพสูง

การทำความสะอาดวัตถุดิบสำหรับการบดแบบเปียกคือข้าวโพดนวดข้าว มีการตรวจสอบเมล็ดข้าวและกำจัดซัง ฟาง ฝุ่น และวัสดุแปลกปลอมออก โดยทั่วไปการทำความสะอาดจะดำเนินการสองครั้งก่อนการเจียร หลังจากการทำความสะอาดครั้งที่สอง ข้าวโพดจะถูกแบ่งส่วนตามน้ำหนักและใส่ลงในถังขยะ จากบังเกอร์จะถูกป้อนเข้าสู่ถังล็อคด้วยระบบไฮดรอลิก

แช่.การแช่ที่เหมาะสมเป็นข้อกำหนดเบื้องต้นเพื่อให้ได้ผลผลิตสูงและแป้งคุณภาพดี การแช่จะดำเนินการในกระบวนการทวนกระแสอย่างต่อเนื่อง ข้าวโพดที่ปอกเปลือกจะถูกบรรจุลงในแบตเตอรี่ที่มีภาชนะล็อคขนาดใหญ่ (ถัง) ซึ่งจะพองตัวในน้ำร้อนประมาณห้าสิบชั่วโมง ที่จริงแล้ว การแช่น้ำเป็นการหมักแบบควบคุม และการเติมซัลเฟอร์ไดออกไซด์ 1,000-2,000 ppm ลงในน้ำที่สูงชันจะช่วยควบคุมการหมักนี้ได้ การแช่ในที่ที่มีซัลเฟอร์ไดออกไซด์ควบคุมการหมักโดยเร่งการเจริญเติบโตของจุลินทรีย์ที่เป็นประโยชน์ โดยเฉพาะอย่างยิ่งแลคโตบาซิลลัส ในขณะที่ยับยั้งแบคทีเรีย เชื้อรา เชื้อรา และยีสต์ที่เป็นอันตราย สารที่ละลายน้ำได้จะถูกสกัดออกมาและทำให้เมล็ดธัญพืชนิ่มลง เมล็ดธัญพืชมีปริมาตรมากกว่าสองเท่าและมีความชื้นเพิ่มขึ้นจากประมาณ 15% เป็น 45%

โครงการแช่เมล็ดพืชที่โรงงานแห่งหนึ่งซึ่งมีกำลังการผลิตข้าวโพด 150 ตันต่อวัน

การระเหยของน้ำสบู่ น้ำที่สูงชันจะถูกระบายออกจากเมล็ดพืชและควบแน่นในโรงงานระเหยแบบหลายขั้นตอน กรดอินทรีย์ส่วนใหญ่ที่เกิดขึ้นระหว่างการหมักจะระเหยและระเหยไปพร้อมกับน้ำ ดังนั้นคอนเดนเสทจากขั้นตอนแรกของโรงระเหยจะต้องถูกทำให้เป็นกลางหลังจากนำความร้อนกลับคืนมาโดยการให้ความร้อนกับน้ำที่จ่ายไปสำหรับการแช่ น้ำชันที่หมดลงซึ่งมีวัตถุแห้ง 6-7% จะถูกดึงออกอย่างต่อเนื่องเพื่อให้มีความเข้มข้นตามมา น้ำที่สูงชันจะถูกควบแน่นเป็นผลิตภัณฑ์ที่ปราศจากเชื้อในตัวเอง ซึ่งเป็นสารอาหารสำหรับอุตสาหกรรมจุลชีววิทยา หรือมีความเข้มข้นเป็นของแข็งประมาณ 48% แล้วผสมและทำให้แห้งด้วยเส้นใย

การผลิต SO2กรดซัลฟูรัสใช้ในการแช่และทำให้เมล็ดข้าวโพดอ่อนตัวลง และควบคุมกิจกรรมทางจุลชีววิทยาในระหว่างกระบวนการ ซัลเฟอร์ไดออกไซด์ผลิตโดยการเผาไหม้กำมะถันและดูดซับก๊าซที่เกิดขึ้นด้วยน้ำ การดูดซึมเกิดขึ้นในคอลัมน์การดูดซึมโดยที่ก๊าซถูกพ่นด้วยน้ำ กรดซัลฟูรัสจะถูกรวบรวมไว้ในภาชนะระดับกลาง ซัลเฟอร์ไดออกไซด์สามารถเก็บไว้ในถังเหล็กที่มีแรงดันได้

การแยกตัวของ EMBER . เมล็ดที่นิ่มจะถูกทำลายในโรงสีที่มีฤทธิ์กัดกร่อนเพื่อเอาเปลือกออกและทำลายพันธะระหว่างจมูกข้าวและเอนโดสเปิร์ม มีการเติมน้ำเพื่อรองรับกระบวนการบดแบบเปียก การแช่ที่ดีช่วยให้มั่นใจได้ว่าเชื้อโรคที่ไม่เสียหายออกจากเมล็ดพืชอย่างอิสระในระหว่างกระบวนการบดแบบนุ่มนวลโดยไม่ปล่อยน้ำมันออกมา น้ำมันมีน้ำหนักเพียงครึ่งหนึ่งของตัวอ่อนในระยะนี้ และตัวอ่อนจะถูกแยกออกจากกันอย่างง่ายดายด้วยแรงเหวี่ยงหนีศูนย์ เอ็มบริโอเบาจะถูกแยกออกจากสารแขวนลอยหลักโดยใช้ไฮโดรไซโคลนที่ออกแบบมาเพื่อแยกเอ็มบริโอหลัก เพื่อการแยกที่สมบูรณ์ กระแสผลิตภัณฑ์ที่มีเชื้อโรคที่เหลือจะถูกบดใหม่ ตามด้วยการแยกสารไฮโดรไซโคลน ซึ่งจะกำจัดเชื้อโรคทุติยภูมิที่ตกค้างได้อย่างมีประสิทธิภาพ เชื้อโรคจะถูกล้างซ้ำๆ ทวนกระแสบนตะแกรงสามขั้นตอนเพื่อกำจัดแป้ง เติมน้ำสะอาดในขั้นตอนสุดท้าย

แยกเชื้อที่โรงงานที่มีกำลังการผลิตข้าวโพด 150 ตันต่อวัน

ด้วยการใช้น้ำที่ลดลง น้ำเสียที่เข้าสู่โรงบำบัดมักจะมีปริมาณสารปนเปื้อนเพิ่มขึ้นเกือบทุกครั้ง เนื่องจากด้วยกระบวนการทางเทคโนโลยีที่คงที่ ปริมาณสารปนเปื้อนทั้งหมดในน้ำเสียจึงคงที่ สถานการณ์นี้อาจทำให้การดำเนินงานของสถานบำบัดมีความซับซ้อน โดยเฉพาะอย่างยิ่งกับวิธีการทางชีวภาพในการบำบัดน้ำเสีย เพื่อลดความเข้มข้นของสารปนเปื้อน แนะนำให้จัดเตรียมการกำจัดบางส่วนที่โรงบำบัดในพื้นที่ รวมถึงความเป็นไปได้ในการกำจัดในภายหลัง

เมื่อสร้างใหม่และปรับโครงสร้างองค์กรอุตสาหกรรมที่มีอยู่ การแนะนำกระบวนการทางเทคโนโลยีใหม่และการพัฒนาระบบน้ำประปารีไซเคิลแทนกระบวนการไหลตรงมีความสำคัญอย่างยิ่ง ตัวอย่างเช่น ด้วยระบบไหลตรง ต้องใช้น้ำ 350...400 ลบ.ม. เพื่อผลิตเซลลูโลสคุณภาพสูง 1 ตัน และด้วยระบบหมุนเวียน - 150...200 ลบ.ม.

ระบบที่ใช้กันอย่างแพร่หลายที่สุดคือการรีไซเคิลน้ำประปาโดยมีน้ำเสียที่มีมลภาวะทางความร้อนเท่านั้น ในกรณีนี้ น้ำเหล่านี้ไหลผ่านโครงสร้างทำความเย็น (หอทำความเย็น บ่อสเปรย์ บ่อ) และถูกส่งไปยังการผลิตอีกครั้ง ในระหว่างการให้ประโยชน์แก่แร่แบบเปียกและระหว่างการกำจัดเถ้าน้ำ น้ำจะเกิดการปนเปื้อนและต้องชำระล้างก่อนนำกลับมาใช้ใหม่ เมื่อเร็ว ๆ นี้ ได้มีการนำน้ำประปากลับมาใช้ใหม่ในระบบทำความเย็นเกือบทั้งหมด ประสบการณ์ในการใช้งานระบบดังกล่าวแสดงให้เห็นว่าการนำน้ำเสียกลับมาใช้ใหม่นั้นประหยัดกว่าการพัฒนาแหล่งน้ำใหม่ การพิสูจน์ทางวิทยาศาสตร์เกี่ยวกับอัตราการใช้น้ำต่อหน่วยของผลิตภัณฑ์สำเร็จรูปหรือวัตถุดิบที่ใช้ก็มีความสำคัญอย่างยิ่งเช่นกัน

ส่งผลให้สามารถประหยัดน้ำได้อย่างมากและลดการสูญเสียผลิตภัณฑ์ที่มีคุณค่า แทนที่การระบายความร้อนด้วยน้ำด้วยการระบายความร้อนด้วยอากาศ . การใช้หน่วยระบายความร้อนด้วยอากาศที่โรงกลั่นน้ำมันทำให้สามารถลดการใช้น้ำเพื่อการผลิตได้ 3...5 เท่า

ในสถานประกอบการด้านโลหะวิทยาสามารถลดการใช้น้ำได้ เมื่อเปลี่ยนไดรฟ์ไอน้ำ ในสถานีออกซิเจนและไอน้ำ ไฟฟ้า ตลอดจนเมื่อเปลี่ยนการทำความสะอาดด้วยน้ำเป็นการทำความสะอาดอากาศในการทำความสะอาดแก๊สของเตาถลุงเหล็กและโรงถลุงเหล็ก ขอแนะนำให้ใช้การระบายความร้อนด้วยอากาศในสถานประกอบการอุตสาหกรรมเคมีในการผลิตคาโปรแลคตัม แอมโมเนีย ฯลฯ เพื่อลดการใช้น้ำในโรงงานโลหะและสถานประกอบการโลหะวิทยาที่ไม่ใช่เหล็ก การใช้ การทำความเย็นแบบระเหย . ควรคำนึงด้วยว่าปริมาณไอน้ำที่มาจากหน่วยทำความเย็นแบบระเหยนั้นเพียงพอสำหรับความต้องการของกระบวนการทางเทคโนโลยีตลอดจนการทำความร้อนการระบายอากาศและการจ่ายน้ำร้อนขององค์กร

การใช้เครื่องทำความเย็นด้วยอากาศช่วยลดความจำเป็นในการใช้น้ำหล่อเย็น นอกจากนี้ หน่วยระบายความร้อนด้วยอากาศยังมีความน่าเชื่อถือมากกว่าหน่วยระบายความร้อนด้วยน้ำ

วิธีหนึ่งในการใช้น้ำเสียอุตสาหกรรมคือใช้ในการเกษตรเพื่อการชลประทาน ตามธรรมชาติแล้วไม่แนะนำให้ใช้น้ำเสียซึ่งมีสารปนเปื้อนแร่ธาตุเป็นส่วนใหญ่เพื่อการชลประทานเนื่องจากค่าปุ๋ยต่ำและเนื้อหาของสารพิษหรือเกลือในนั้นส่งผลเสียต่อกิจกรรมที่สำคัญของจุลินทรีย์ในดิน นอกจากนี้สารเหล่านี้ยังทำลายโครงสร้างของดินอีกด้วย น้ำเสียที่มีสารอินทรีย์สามารถนำไปใช้เพื่อการชลประทานได้อย่างอิสระ รวมถึงใช้ร่วมกับน้ำเสียในครัวเรือนหลังการบำบัดเชิงกลเบื้องต้น ที่เหมาะสมที่สุดสำหรับการชลประทานคือน้ำเสียจากอุตสาหกรรมอาหารบางประเภท (ตารางที่ 4.3) อุตสาหกรรมเคมีและอุตสาหกรรมเบา ขอแนะนำให้ใช้เพื่อการชลประทานน้ำเสียจากสถานประกอบการที่ผลิตปุ๋ยแร่กรดไนตริก ฯลฯ

น้ำเสียที่เป็นอันตรายด้วยเหตุผลด้านสุขอนามัย (เช่น จากโรงฟอกหนัง) ห้ามมิให้ใช้เพื่อการชลประทาน น้ำที่มีสารปนเปื้อนอินทรีย์ที่มีความเข้มข้นสูงจากโรงงานยีสต์และแป้งจะต้องเจือจางก่อนใช้งาน และน้ำจากโรงกลั่นจะต้องบำบัดด้วยปูนขาว

อัตราการชลประทานขึ้นอยู่กับหลายปัจจัย: ความเข้มข้นของน้ำเสีย, ชนิดของพืชที่ปลูก, สภาพภูมิอากาศ, ชนิดของดิน การใช้น้ำเสียอุตสาหกรรมในเขตชลประทานจะต้องได้รับความเห็นชอบจากหน่วยงานตรวจสอบสุขาภิบาลของรัฐ ข้อกำหนดหลักสำหรับน้ำเสียทางอุตสาหกรรมที่มีจุดประสงค์เพื่อการชลประทานคือการยกเว้นความเป็นไปได้ที่จะเกิดผลกระทบที่เป็นอันตรายต่อดิน น้ำใต้ดิน พืชผลที่เพาะปลูก และต่อสุขภาพของมนุษย์

ตารางที่ 4.3

|

รัฐวิสาหกิจ |

ปุ๋ยกรัมต่อน้ำ 1 ม. 3 |

|||

|

ไนโตรเจนทั้งหมด |

โพแทสเซียมออกไซด์ |

ฟอสฟอริกแอนไฮไดรด์ |

||

|

โรงงานน้ำตาล |

||||

|

โรงรีดนม |

||||

|

โรงงานแป้ง |

||||

|

โรงฆ่าสัตว์และโรงงานแปรรูปเนื้อสัตว์ |

||||

|

โรงงานยีสต์ |

||||

|

โรงงานผักและผลไม้ |

||||

น้ำเสียจากโรงงานแป้งซึ่งสามารถใช้ได้ในทุกดินและเขตภูมิอากาศ มีแนวโน้มที่ดีอย่างมากสำหรับการชลประทานพืชผลทางการเกษตร ขณะเดียวกันน้ำเสียจากการผลิตแป้งมันฝรั่งก็มีคุณค่าทางปุ๋ยมากที่สุด

เนื่องจากสารอาหารในน้ำเหล่านี้มีปริมาณสูง ความอุดมสมบูรณ์ของดินและผลผลิตทางการเกษตรจึงเพิ่มขึ้น (ผลผลิตของข้าวโพดและหญ้ายืนต้นเพิ่มขึ้น 2-3 เท่าด้วยการชลประทาน)

น้ำเสียจากโรงงานน้ำตาลมีค่าปุ๋ยน้อยกว่า แนะนำให้ใช้ (หลังจากการชี้แจงเบื้องต้น) เพื่อการชลประทานของดินเชอร์โนเซม เมื่อใช้น้ำเสียเพื่อการชลประทาน ส่วนสำคัญของพื้นที่การกรองซึ่งน้ำเสียจากโรงงานน้ำตาลเคยได้รับการบำบัดก่อนหน้านี้สามารถกลับไปใช้ที่ดินเพื่อเกษตรกรรมได้

การใช้แอลกอฮอล์นิ่งซึ่งเกิดขึ้นระหว่างการผลิตแอลกอฮอล์จากวัตถุดิบจากพืชเป็นสารเติมแต่งในอาหารสัตว์ก็เป็นที่สนใจเช่นกัน ในการนี้แนะนำให้ตั้งฟาร์มปศุสัตว์ในบริเวณใกล้กับโรงงานอุตสาหกรรม

วิธีที่มีประสิทธิภาพในการลดมลพิษของน้ำเสียทางอุตสาหกรรมคือการสกัดสารที่มีคุณค่าซึ่งเข้าสู่น้ำเสียเป็นของเสียในระหว่างกระบวนการผลิต การสกัดสารที่มีคุณค่าจะดำเนินการในโรงงานทันทีหลังจากที่น้ำเสียออกจากอุปกรณ์เทคโนโลยี หรือในโรงงานในพื้นที่ ตามกฎแล้ว สารที่มีคุณค่าจะถูกสกัดจากน้ำเสียไม่เพียงแต่เพื่อลดความเข้มข้นของสารมลพิษเท่านั้น แต่ยังเพื่อการกำจัดอีกด้วย

น้ำมันและผลิตภัณฑ์ปิโตรเลียมถูกสกัดและใช้ประโยชน์จากน้ำเสียจากโรงกลั่นน้ำมันและโรงงานผลิตน้ำมัน และเส้นใยเซลลูโลสจากน้ำเสียจากโรงงานเยื่อกระดาษและกระดาษ ในการผลิตเยื่อกระดาษซัลเฟต สุราเข้มข้นจะถูกสร้างขึ้นใหม่หลังการผลิตเยื่อกระดาษ เหล้าเซลลูโลสซัลไฟต์ใช้ในการผลิตแอลกอฮอล์และยีสต์ ไขมันขนแกะสกัดจากน้ำเสียจากโรงงานแปรรูปขนสัตว์ขั้นต้น (WWP) ซึ่งใช้ในการผลิตลาโนลิน ซึ่งเป็นผลิตภัณฑ์ที่มีคุณค่าที่ใช้ในอุตสาหกรรมการแพทย์ อิเล็กทรอนิกส์ น้ำหอม และอุตสาหกรรมอื่นๆ

ในโรงบำบัดน้ำเสียเชิงกลสำหรับการผลิตเม็ดสีแร่ เม็ดสีเกือบบริสุทธิ์จะยังคงอยู่

ในการกำจัดไฮโดรเจนซัลไฟด์ออกจากน้ำระบายน้ำของบ่อน้ำที่มีรูปทรงโค้งมน และน้ำจากการระบายน้ำในเหมืองหินและโรงงานเคมี สามารถใช้วิธีการทำให้บริสุทธิ์ทางเคมีและกายภาพ ตามด้วยการเติมอากาศในเครื่องฟอกและกำจัดก๊าซ (ที่ความเข้มข้นของไฮโดรเจนซัลไฟด์ 50 ..100 มก./ลิตร) ไฮโดรเจนซัลไฟด์ที่ปล่อยออกมาจะใช้ในการผลิตกำมะถัน

เพื่อปรับสภาพน้ำเสียที่มีซัลเฟอร์-อัลคาไลน์จากโรงกลั่นน้ำมันให้เป็นกลาง แนะนำให้ทำให้คาร์บอนด้วยคาร์บอนไดออกไซด์ที่มีอยู่ในก๊าซไอเสียเพื่อให้ได้สารละลายโซดาแอช สามารถใช้วิธีอิเล็กโทรไลซิสซึ่งมีการสร้างอัลคาไลใหม่ได้

การบำบัดน้ำเสียจากพืชเส้นใยวิสโคสเกี่ยวข้องกับการใช้วิธีการสร้างใหม่เพื่อคืนสังกะสีสู่การผลิต

โรงฟอกหนังกำลังออกแบบสถานที่สำหรับการสกัดและการรีไซเคิลโครเมียมและขนสัตว์

วิธีการแยกสิ่งเจือปนอันมีค่าออกจากน้ำเสียทางอุตสาหกรรมอาจแตกต่างกัน และการใช้งานก็มีเหตุผลหลายประการ

ใช้วิธีการทางเคมีและเคมีกายภาพในการสกัดโลหะหนัก ในระหว่างการผลิตวัสดุการถ่ายภาพและฟิล์ม น้ำจะก่อตัวขึ้นซึ่งมีปริมาณธาตุเงิน 20...70 มก./ลิตร ในโรงงานนำเงินกลับมาใช้ใหม่ในท้องถิ่น น้ำเสียจะถูกรวบรวมในอ่างเก็บน้ำ จากนั้นสูบเข้าไปในภาชนะและให้ความร้อนด้วยไอน้ำสดจนถึงอุณหภูมิ 35...45 °C สารละลายเฟอร์รัสซัลเฟต 10% ถูกส่งไปยังภาชนะเดียวกัน จากนั้นน้ำจะไหลตามแรงโน้มถ่วงเข้าสู่เครื่องปฏิกรณ์ ซึ่งที่ pH = 9.2...10.2 จะเกิดการตกตะกอนที่มีเงินเกิดขึ้น ตะกอนจะเข้าสู่ถังตกตะกอนร่วมกับน้ำ จากนั้นจึงปั๊มไปยังเครื่องอบแห้ง กากตะกอนแห้งจะถูกส่งไปยังโรงงานเพื่อกำจัดทิ้ง น้ำที่ปราศจากธาตุเงินจะถูกส่งจากถังตกตะกอนไปยังสถานบำบัด ในระหว่างปี การติดตั้งจะประมวลผลน้ำที่มีเงินจำนวน 25,000 ลบ.ม. และเงินประมาณ 500 กิโลกรัมจะถูกรีไซเคิล

ในการผลิตโพแทสเซียมไนเตรตผลิตภัณฑ์ของเสียจะถูกนำไปแช่น้ำเกลือโดยมีปริมาณโซเดียมคลอไรด์ 220...250 กรัม/ลิตร ด้วยการแนะนำเวิร์กช็อปการรีไซเคิลโซเดียมคลอไรด์ที่โรงงาน จาก 4,800 ถึง 1,200 มก./ลิตร ในขณะเดียวกันก็มีโซเดียมคลอไรด์รีไซเคิลมากกว่า 3,500 ตันต่อปี หรือคิดเป็น 40% ซึ่งผลิตในรูปของผลิตภัณฑ์เคมีที่มีความบริสุทธิ์ของปฏิกิริยา

ดังนั้นน้ำเสียจากสถานประกอบการอุตสาหกรรมจึงเป็นสารละลายน้ำที่ซับซ้อน วิธีการประมวลผล วิธีใช้ และความเป็นไปได้ในการรีไซเคิลสารอันมีค่าที่มีอยู่ในนั้นต้องมีความสมเหตุสมผลโดยคำนึงถึงเทคโนโลยีการผลิต ปัจจัยทางเศรษฐกิจ ข้อกำหนดด้านสุขอนามัย และสภาพในท้องถิ่น

น้ำเสียจากสถานประกอบการอุตสาหกรรมแป้งและน้ำเชื่อม การบำบัดน้ำเสียจากโรงงานแป้งมันฝรั่ง

ไฮโดรโคลน GP-100 และ GP-300 ได้พิสูจน์แล้วว่าสามารถแยกทรายออกจากน้ำได้ดี เมื่อขนาดเพิ่มขึ้นตามลำดับ พวกเขาสามารถกรองสายพานลำเลียงและล้างน้ำจากทรายได้ ซึ่งจะช่วยขจัดกับดักทรายและถังตกตะกอนที่มีราคาแพง

การบำบัดน้ำเสียจากโรงงานแป้งมันฝรั่งโดยใช้ถังเติมอากาศนั้นหาได้ยาก การศึกษาการทำงานของถังเติมอากาศประเภทต่างๆ ได้ชี้ให้เห็นถึงความเป็นไปได้ในการใช้ถังเติมอากาศ< тенков-смесителей. Так при дозе активного ила 4 г/л п периоде аэрирования 6—8 ч снижение БПК гарантируется па 95% без снижения рН поступающих сточных вод. Метод биосорбции дает снижение ХПК на 80% при продолжительности контакта 1 ч и времени реаэрации 6—8 ч.

ศึกษากลไกการกำจัดแป้งโดยใช้ตะกอนเร่งในโรงงานต้นแบบภายใต้สภาวะการสัมผัส Active pl ได้รับการปรับให้เข้ากับแป้งและซับสเตรตอื่นๆ ตะกอนเร่งและสารละลายแป้งถูกเทลงในภาชนะเติมอากาศและเติมอากาศเป็นเวลา 7 ชั่วโมง ความเข้มข้นเริ่มต้นของฤทธิ์ของแป้งและตะกอนในของเหลวของเสียนั้นแตกต่างกันอย่างมาก

การติดตั้งจะกำหนดการเปลี่ยนแปลงความเข้มข้นของ COD แป้ง ตะกอนเร่ง รวมถึงอัตราการลดลงของ COD ของสารตั้งต้นโดยไม่มีตะกอนเร่งอย่างเป็นระบบ ในกรณีหลัง หลังจากสัมผัสกับสารตั้งต้นกับตะกอนเร่งแล้ว น้ำตะกอนจะถูกกรองและบ่มโดยไม่มีการเติมอากาศ การลดลงของ COD ของการกรองเกิดจากการกระทำของเอนไซม์ที่ย่อยสลายแป้งซึ่งปล่อยออกมาจากตะกอนเร่ง จากผลการศึกษาที่ซับซ้อน จึงได้จัดตั้งสิ่งต่อไปนี้:

ก) อัตราการลดลงของ COD ของซับสเตรตที่มีตะกอนเร่งที่ปรับให้เหมาะกับแป้งอยู่ในช่วง 0.25-0.70 กรัม, COD/กรัม ของตะกอนเร่งใน 1 ชั่วโมง;

b) อัตราการลดลงของ COD ด้วยตะกอนเร่งที่ปรับให้เข้ากับกลูโคส มอลโตส และอัลบูมินลดลงอย่างมีนัยสำคัญ และมีค่าเท่ากับ 0.1-0.27 กรัมต่อกรัมต่อ 1 ชั่วโมง

c) อัตราการลดลงของ COD โดยไม่มีตะกอนเร่งไม่มีนัยสำคัญและเท่ากับ 0.2–9% ของอัตราการลดลงของ COD เมื่อมีตะกอนเร่ง สิ่งนี้อธิบายได้จากความจริงที่ว่ามีเพียงส่วนเล็ก ๆ ของ exoenzymes เท่านั้นที่ถูกปล่อยออกมาจากน้ำตะกอนและส่วนหลักถูกดูดซับในเซลล์แบคทีเรีย

d) ในการทดลองทั้งหมดพบว่าหลังจากผสมสารตั้งต้นกับตะกอนเร่งแล้ว การดูดซับส่วนหนึ่งของสารตั้งต้นบนตะกอนเร่งจะเกิดขึ้นทันที และปริมาณของแป้งที่ดูดซับจะขึ้นอยู่กับอุณหภูมิโดยตรง ปริมาณของตะกอนเร่งและการปรับสภาพให้ชินกับสภาพของมัน

วิธีที่มีประสิทธิภาพที่สุดในการบำบัดน้ำเสียจากวิสาหกิจแป้งมันฝรั่งคือการกำจัดมันในด้านการกรอง อย่างไรก็ตาม ความเข้มข้นที่เพิ่มขึ้นของสารมลพิษในน้ำเสียจากแป้งมันฝรั่งที่ใช้เพื่อการชลประทานในเขตการกรองจำเป็นต้องลดภาระในโครงสร้างประเภทนี้เมื่อเปรียบเทียบกับน้ำเสียในครัวเรือน 1.5-2 เท่า

เมื่อใช้น้ำเสียจากสถานประกอบการอุตสาหกรรมแป้งและน้ำเชื่อมในเขตชลประทานแนะนำให้ใช้น้ำเสีย 12,000–15,000 ลบ.ม. ต่อ 1 เฮกตาร์ในช่วงระยะเวลาการดำเนินงานขององค์กร (ประมาณ 120 วัน) ดังนั้นปริมาณน้ำเสียรายวันต่อ 1 เฮกตาร์จะ 100–125 ลบ.ม./วัน ในกรณีนี้น้ำเสียที่ใช้เพื่อการชลประทานของพืชผลทางการเกษตรจะต้องได้รับการบำบัดเบื้องต้น เมื่อใช้น้ำเสียจากพืชแป้งเพื่อการชลประทานในช่วงฤดูปลูก จะต้องมีการเฉลี่ย การทำให้เป็นกลาง และการเจือจาง 1.5-2 เท่า เมื่อจัดพื้นที่ชลประทานจำเป็นต้องเลือกสารที่ทำให้เป็นกลางที่มีประสิทธิภาพสูงสุดและจัดให้มีการสร้างถังผสมพร้อมการติดตั้งการวางตัวเป็นกลางและการจัดหาน้ำในแม่น้ำเพื่อการเจือจาง สามารถใช้สายพานลำเลียงและน้ำล้างเพื่อเจือจางได้ หากใช้น้ำเสียในช่วงนอกฤดูปลูก ไม่จำเป็นต้องเจือจาง

เนื่องจากน้ำคั้นมีสารอาหารที่จำเป็นสำหรับพืช จึงแนะนำให้ใช้น้ำเหล่านี้เพื่อการชลประทานเป็นปุ๋ยน้ำได้ ลักษณะเปรียบเทียบของสารอาหารในน้ำผลไม้และปุ๋ยคอกแสดงไว้ในตาราง 1 29.

ตารางที่ 29. ลักษณะเปรียบเทียบของคุณภาพการใส่ปุ๋ยของน้ำคั้นและปุ๋ยคอก

เมื่อเปรียบเทียบกับปุ๋ยแร่ น้ำคั้น 100 ลูกบาศก์เมตรมีปริมาณสารอาหารเทียบเท่ากับแอมโมเนียมซัลเฟตประมาณ 17 ควินทัล ซูเปอร์ฟอสเฟต 5 ควินทัล และแคลเซียมคลอไรด์ 10 ควินทัล ลักษณะเฉพาะของน้ำเสียนี้คือการสลายตัวอย่างรวดเร็วดังนั้นจึงไม่สามารถสะสมและเก็บรักษาได้

การรดน้ำสมุนไพรนั้นมีเหตุผลที่สุด เมื่อรดน้ำหญ้าพร้อมกับผลผลิตที่เพิ่มขึ้นปริมาณโปรตีนในหญ้าแห้งก็เพิ่มขึ้นจาก 12.3 เป็น 20.3% (โดยไม่ต้องใส่ปุ๋ยเพิ่มเติมลงในดิน) เมื่อทำการชลประทานพืชผลทางการเกษตรอื่น ๆ ปริมาณโปรตีนจะเพิ่มขึ้นในหัวบีทที่เป็นอาหารสัตว์ ข้าวโพด และแครอท ปริมาณแป้งในมันฝรั่งและน้ำตาลในหัวบีทที่ชลประทานด้วยน้ำเสียที่เป็นน้ำผลไม้ แม้ว่าจะไม่เพิ่มขึ้นในแง่เปอร์เซ็นต์ และในบางกรณีถึงกับลดลงด้วยซ้ำ อย่างไรก็ตาม ผลผลิตสัมบูรณ์ของแป้งและน้ำตาลต่อเฮกตาร์ของพื้นที่ชลประทานเพิ่มขึ้นเนื่องจากสูง ผลผลิต.

การใช้น้ำผลไม้เพื่อการชลประทานแสดงให้เห็นประสิทธิภาพสูงในการชลประทานมันฝรั่งและข้าวโอ๊ต ในเวลาเดียวกันได้กำหนดอัตราการชลประทานที่เหมาะสม: สำหรับมันฝรั่ง 500 m3 สำหรับข้าวโอ๊ตน้ำ 300 m3 ต่อ 1 เฮกตาร์

อัตราการชลประทานที่เหมาะสมที่สุดในสภาพดินร่วนปนทรายเบาเมื่อทำการชลประทานโรงงานแป้งด้วยน้ำที่เป็นน้ำผลไม้, ลบ.ม./เฮกตาร์:

- สมุนไพรยืนต้น – 8000

- ข้าวโพดและทานตะวันสำหรับหมัก - 4,000-8,000

- ชูการ์บีทและบีทรูทอาหารสัตว์ – 4000

- กะหล่ำปลี - 4,000

- มันฝรั่ง - 2000

- ซีเรียล – 1,000

น้ำเสียจากสถานประกอบการอุตสาหกรรมแป้งและน้ำเชื่อมถึงแม้จะมีการบำบัดเชิงกลที่น่าพอใจเมื่อปล่อยลงสู่แหล่งน้ำก็สร้างสภาวะที่ระบบออกซิเจนถูกรบกวนและเป็นผลให้การแพร่กระจายของเชื้อราการเจริญเติบโตของพวกมันสลายตัวด้วยการก่อตัวและการปล่อยอย่างเข้มข้น ไฮโดรเจนซัลไฟด์

ผลกระทบด้านลบของน้ำเสียจากโรงงานแป้งมันฝรั่งที่ปล่อยลงสู่แหล่งกักเก็บจะแสดงออกมาในการดูดซึมออกซิเจนอย่างเข้มข้นจากน้ำในอ่างเก็บน้ำ เนื่องจากมีสารปนเปื้อนอินทรีย์ที่ออกซิไดซ์ทางชีวเคมีในการก่อตัวของตะกอน ซึ่งเปลี่ยนสถานะให้เน่าเปื่อยได้ง่าย โดยที่ การปล่อยไฮโดรเจนซัลไฟด์ เมอร์แคปแทน และการเกิดเชื้อราบนอ่างเก็บน้ำเบด และการเสื่อมสภาพของคุณสมบัติทางประสาทสัมผัสของน้ำ

มีหลายกรณีที่เนื่องจากมลพิษที่รุนแรงในแหล่งน้ำ พวกเขาจึงเข้าสู่สถานะที่ไม่เหมาะสมสำหรับการจัดหาน้ำและวัตถุประสงค์ทางวัฒนธรรมและในประเทศ