A keményítő (amiláz) lebontása. Keményítő- és szirupipari vállalkozások szennyvize Kukoricakeményítő üzem ipari szennyvizének kezelése.

A burgonya befőzése mellett ez az alapanyag a fő alapanyag a keményítőgyártáshoz. A keményítőt nagy szakosodott vállalkozásokban, kis gyárakban, sőt kis műhelyekben állítják elő. Nyersanyagként használhat normál és kis burgonyát is, amelyeket általában méret szerint elutasítanak szárításkor vagy fagyasztva. A fő követelmény az, hogy a burgonyának érettnek kell lennie, mivel a fiatal, éretlen gumókban a keményítőszemek átlagos mérete kisebb, ennek megfelelően a kész keményítő minősége alacsonyabb lesz, és a termelés során keletkező veszteségek mértéke nagyobb.

Egy gumó átlagosan körülbelül 18 tömeg% keményítőt tartalmaz. A keményítő kinyerésekor a nyersanyag sejtfalai megsemmisülnek, és azokból a lehető legnagyobb mennyiségű keményítőszemcsét vonják ki, amelyet ezután a folyadéktól és a szennyeződésektől elkülönítve szárítanak. A keményítő előállításához hideg vizet használnak, és alacsony hőmérsékleten szárítják. Mivel a száraz vízmentes keményítő fajsúlya 1,65 g/ml, a keményítőszemcsék gyorsan kicsapódnak, amikor elválik a pépsejtektől. Ez lehetővé teszi, hogy üledék formájában felfogják őket, és centrifugával elválasztsák a folyékony résztől.

A keményítőgyártás több műveletből áll. Először az összes burgonyát egy speciális mosógépben mossák, amely egy mély vályúval van felszerelve, amelynek tetején egy tengely található. A vízfogyasztás burgonya mosásakor 4-5 köbméter. méter víz 1 tonna nyersanyagra. Ezután, mint a burgonya befőzésekor, a gumókat összetörjük. De ezúttal úgy törik össze őket, hogy a sejtfalak maximális mennyiségét elpusztítsák (ezzel a lehető legtöbb keményítőt vonják ki belőlük). A túlzott őrlés azonban megnehezíti a későbbi elválasztásukat a keményítőtől és a folyadéktól. Ezért a burgonya őrléséhez reszelőberendezéseken vezetik át, amelyek a gumókat zabkásaszerű masszává alakítják, amelyben a keményítőszemek nagy része szabad állapotban van. A burgonyapüré masszát gyűjteménybe gyűjtjük, majd szitára tesszük. A vonal félhengeres, hengeres (forgó) és lapos (rázó) berendezést használhat. Itt választják el a keményítőszemcséket a víz hatására a tömeg többi összetevőjétől. A keményítő több mint fele vízzel és más anyagokkal együtt áthalad a szitán. Ebben az esetben pép, rost és körülbelül 25% keményítő marad a szitán. A veszteségek csökkentése érdekében a maradék zabkását újra megőrlik, és finomabb lyukú szitán átpasszírozzák. A vízzel együtt szitán átesett keményítőszemcséket keményítőtejnek nevezzük. Az oldatot külön tartályba öntik, ahol a keményítőt kádakban, patakokban (tálcákon vagy barázdákban) történő ülepítéssel vagy centrifugálással választják el a víztől. Az első esetben a tejet tartályokba öntik, és 7-8 órán át állni hagyják. A keményítő leülepszik a tartály alján, és a folyadékot a keletkező habbal óvatosan leeresztik szűrőkön keresztül, hogy felfogják a maradék keményítőt. A keményítőt egy mosókádba ürítik, ahol ismét összekeverik vízzel és hagyják ülepedni. A másodlagos mosás során keletkezett lepedéket eltávolítják a víz felszínéről, és a nyers keményítőt szárításra küldik. A nyersanyag legfeljebb 55% vizet tartalmaz. A 45-50°-os szárítási folyamat során nedvességtartalma 20%-ra csökken. Mivel ez a művelet csomók képződését eredményezi a keményítőben, ezeket össze kell törni. Végül a kész keményítőt buráton átszitáljuk és csomagoljuk.

A legtöbb modern vállalkozás automatizált gépsorokat használ négy fokozatú (extra, legmagasabb, első, második) keményítő előállításához. Lehetővé teszik, hogy minden műveletet - nyersanyagok mosása, darálás, zabkása összegyűjtése és tisztítása, a keletkező keményítő mechanikus dehidratálása, szabad keményítő kása elválasztása, dehidratálás és szárítás - minimális emberi beavatkozással és hulladékmentes technológia alkalmazásával elvégezhető. Egy speciális hidrociklon egységet használnak a burgonya kása keményítő-szuszpenzióvá, valamint pép és burgonyalé keverékévé történő szétválasztására.

Ez lehetővé teszi az édesvíz fogyasztásának jelentős csökkentését, ami ebben az esetben körülbelül 0,5 köbméter. méter 1 tonna burgonyára. Ezenkívül a szennyvizet szinte teljesen eltüntetik, és a keletkező koncentrált (kb. 7-10% szárazanyagot tartalmazó) hulladékot természetes vagy feldolgozott formában állati takarmányként használják fel. Az ilyen létesítmények nem igényelnek nagy termelési területet az elhelyezéshez, és magas termelékenység jellemzi (akár 10-15 tonna keményítő naponta). Egy ilyen berendezés ára 7 millió rubeltől kezdődik. A termelési és raktárhelyiségek kiválasztásakor ne feledje, hogy a levegőben lévő finom keményítőpor tűzzel érintkezve felrobbanhat. Ezért egy ilyen vállalkozásnál különleges követelményeket támasztanak azon helyiségek felszerelésére, ahol keményítőt állítanak elő (különösen azokon a területeken, ahol szárítják és csomagolják), beleértve a tűzbiztonsági szabályok betartását. Ezenkívül szüksége lesz saját szennyvíztisztító rendszerre, vagy a termelési hely közelében lévő szűrőmezők elhelyezésére. Egy ilyen vállalkozásnak a városon kívül kell lennie. Saját szállításra is szükség van: a burgonyát 100 km-es körzetben lévő gazdaságokról szállítják az üzembe. A szállítási költség önmagában körülbelül 1000 rubel 6 tonna feldolgozott burgonya vagy 1 tonna kész keményítő esetében. Egy átlagos gyártóüzem kiszolgálásához 14-16 főre lesz szükség, két műszakban. Egy alkalmazott átlagos fizetése körülbelül 18 ezer rubel lesz. Így a bérköltségek 1 tonna késztermék költségében 320 rubelt tesznek ki. Ehhez jön még a nyersanyag (burgonya), a nátrium-szulfát, a víz, villany, gáz és a csomagolás (zacskó) beszerzési költsége. Ezekkel a számokkal 1 tonna burgonyakeményítő előállítási költsége körülbelül 31-32 ezer rubel.

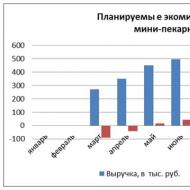

A burgonyakeményítő átlagos piaci nagykereskedelmi ára körülbelül 37 rubel kilogrammonként. Így egy vállalkozás burgonyakeményítő termelésből származó bevétele, az adókedvezmények, valamint a termékértékesítés megszervezése és egyéb költségek nélkül, a fentebb figyelembe vetteken felül havi 3,5-4 millió rubel lehet. 1-1,5 tonna keményítő óránként. Természetesen az összes költség levonása után a nettó nyereség egy nagyságrenddel kisebb lesz. A vállalkozás jövedelmezőségét azonban lehet növelni a választék bővítésével, a burgonyafeldolgozásból származó hulladék (rost) takarmányként történő értékesítésével stb.

A burgonyakonzerv- és keményítőgyártás szezonális. Mivel a burgonya a tárolás során elveszíti a benne lévő keményítő nagy részét, az alapanyag-feldolgozási szezon körülbelül 250-300 nap – szeptembertől májusig. A jobb minőségű keményítő elérése érdekében azonban ajánlatos az összes burgonyát 200 napon belül feldolgozni. Már áprilistól (és egyes régiókban még korábban is) jelentősen megnő a keményítőveszteség.

Sysoeva Lilia

- üzleti tervek és kézikönyvek portálja

A Bacti - Bio 9500 (Bacti Bio 9500) szemcsés baktériumkoncentrátum a szerves anyagok és üledékek teljes és intenzív lebontására.

ALKALMAZÁS:

Szennyvíztisztító rendszerek - szennyvíztisztító tartályok, homokfogók, iszaptartályok, szennyvíztisztító telepek csatornahálózatok és szaniterek - mosogatók, WC-k kereskedelmi létesítmények - éttermek, bisztrók, büfék, üzletek

LEÍRÁS:

A Bacti-Bio 9500 egy porkoncentrátum, amelyet számos szubsztrátum emésztésére terveztek. A Bacti-Bio 9500 számos mikrobiális törzse nem tenyésztett és nem patogén. A kiválasztott törzsek aktív enzimtermelők: amiláz (keményítő lebontása), proteáz (fehérjék lebontása), celluláz (cellulóz lebontása), keratináz (keratin lebontása), lipáz (olajok és zsírok lebontása), stb. Számos kultúra szintetizál biológiai felületaktív anyagok.

JELLEMZŐK:

Bacti-Bio 9500 - fehér por. pH-tartomány 6,0 és 9,0 között, az optimum 7,5. A leghatékonyabb hőmérsékleti tartomány 25oC-tól. 55oC-ig (77oF - 131oF) 30oC körüli optimális hőmérséklet mellett. A Bacti-Bio 9500 biológiailag lebomló felületaktív anyagokat is tartalmaz, amelyek elősegítik a tisztítási folyamatot. A Bacti-Bio 9500 grammonként minimum 2 milliárd sejtet tartalmaz.

ELŐNYÖK:

Gyors és mély hatás a baktériumok, enzimek és tápanyagok együttes hatásának köszönhetően. Zsírok és egyéb szerves lerakódások teljes eltávolítása csatornahálózatokból és szennyvíztisztító telepekről. A kezelő létesítmények gyors elindítása. Lehetővé teszi a tisztítórendszerek jobb és hosszabb működését karbantartás nélkül. Tisztán tartja a csatornavezetékeket. Szabályozza a gázkibocsátást (megszünteti a kellemetlen szagokat). Hosszú távú független létezés a tisztítórendszerekben.

Nem mérgező és bőrrel érintkezve biztonságos. Zsírok és szerves anyagok

STANDARD ADAGOLÁS

A Bacti-Bio 9500 biológiai termék adagja (1:100 arány) 5-7 perc. oldjuk fel egy vödör meleg vízben (+30 + 40°C) és hagyjuk állni 10-15 percig. a baktériumok újraaktiválására. Ezt követően a tartalmat a feldolgozott rendszerbe öntik.

1. Szeptikus tartályok, homokfogók, üledéktartályok. Az első adag alkalmazása: 50 g/m3-t kell közvetlenül a tartályba felvinni. Rendszeres karbantartás: 6 g 1 m3 szeptikus kamra térfogatára kéthetente egyszer Javasoljuk a biológiai készítmény gyakrabban történő beadását, vagy a dózis növelését, ha kellemetlen szag jelentkezik, vagy az iszap nem bomlik le megfelelően.

2. Csatornahálózatok. Az eltömődés és a kellemetlen szagok elkerülése érdekében 1 adagot (50 g) kell beadni a csatornahálózat 3 lefolyónyílásába. Egy hónap múlva ismételje meg a kezelést. A jövőben alkalmazza, ha a csatornacsövek eltömődnek.

3. Kereskedelmi vállalkozások. A kereskedelmi vállalkozások kiszolgálása során az adagot az étkezések száma alapján határozzák meg: legfeljebb 250 étkezés/nap 50 g/hó, 250-500 étkezés/nap 100 g/hó, több mint 500 étkezés/nap 150 g/hó

Kezelési létesítmények:

Csörgőszűrők - 3780 m3 szennyvízre 1,5 - 3 kg kerül bevezetésre a szerkezetek szifonján keresztül. Ha szükséges, a kezdeti adagot 48 óra elteltével ismét be kell adni. Karbantartáshoz használjon 0,75-1,5 kg terméket 3780 m3 szennyvízre. Jól levegőztetett levegőztető tartályokban 0,75-1,5 kg 3780 m3 szennyvízre. A gyógyszer nagy hatékonyságának köszönhetően a hidraulikus késleltetési idő jelentősen csökken. Az iszapot külön dolgozzák fel. Aerob rothasztók - heti 0,5 kg 330 m3 iszapra. Ha jelentős zsírréteg van, duplázza meg az adagot. Anaerob reaktorok, iszapágyak - az adagolás megközelítőleg megegyezik az aerob reaktorokkal. A termék harmonikusan működik a metanogénekkel és fokozza a metántermelést.

Kis szennyvíztisztító telepek

Ültetőtartályok - 0,25-0,5 kg hetente minden 330 m3 termelékenység után.

Kétrétegű ülepítő tartályok - heti 0,25-0,5 kg 330 m3 kapacitásonként. Rendszeres keverés javasolt.

Lagúnák, utókezelő tavak (levegőztetéssel és anélkül) - a szagok eltávolítására, az iszap mennyiségének csökkentésére és az ülepedés felgyorsítására adjunk hozzá 0,25-1 kg-ot 200 m3-enként. A port a víz felszínére permetezzük, és egy nedves kútba fecskendezzük be.

Csatornaátemelő állomások, csatornacsövek és csatornavezetékek

165 m3 vízelvezetésre 0,4 kg kerül közvetlenül a lefolyónyílásokba.

ELŐNYÖK

Az iszap anaerob és anaerob emésztésével teljesebben megy végbe a bomlás, leegyszerűsödik a kiszáradás, nő a mineralizált tápanyagok mennyisége.

BIOLÓGIAI TISZTÍTÁSI PROGRAM

Minden biológiai kezelési program sikere a kedvező működési feltételektől és tevékenységektől függ. A mikrobiológiai tisztítás időszakában folyamatos ellenőrzés szükséges a megfelelő működési feltételek fenntartása érdekében. A gyógyszer adagolása és beadásának gyakorisága minden egyes biológiai kezelési programra jellemző.

Az egyes helyzetek sajátos jellemzőit részletesen elemezni kell a korrekciós program megtervezése előtt.

A tisztítási program általában erősebb kezdő adagot és fenntartó adagot tartalmaz. Az optimális dózis meghatározása általában a helyszínen történik, az adagolás gyakoriságát fokozatosan csökkentve, amíg a gyógyszer hatékonysága nem romlik.

Tulajdonságainak sokfélesége és megváltoztathatósága miatt a keményítőt különféle élelmiszeriparban (cukrászat, pékség, kolbász stb.), főzéshez, keményítőtermékek előállításához, nem élelmiszeriparban (illatszer, textíliák stb.).

100 g keményítő kalóriatartalma 350 kcal. A növényi sejtekben a keményítő sűrű struktúrák, úgynevezett keményítőszemcsék formájában található. A különböző növények keményítőszemcséit egy bizonyos forma, szerkezet és méret jellemzi. Ezen jellemzők alapján meg lehet határozni a keményítő típusát. A keményítőt különféle növényi anyagok felhasználásával lehet előállítani. A gyártási technológia azonban kissé eltér. Ebben a cikkben bemutatjuk a keményítő burgonyából és kukoricából történő előállításának technológiáját.

Burgonyakeményítő termelés

A burgonyát burgonya mosógépben megmossuk, hogy eltávolítsuk a szennyeződéseket és az idegen zárványokat, majd aprításra tálaljuk. Minél jobban összetörjük, annál teljesebb lesz a keményítő felszabadulása a sejtekből, de fontos, hogy magukat a keményítőszemeket ne sértsük meg. Először a burgonyát kétszer összetörjük nagy sebességű burgonyareszelőn. Működésük elve a gumók koptatása a forgó dobra szerelt finom fogú fűrészekkel kialakított munkafelületek között. Az első őrlőreszelőn a reszelő 1,5...1,7 mm-rel emelkedik ki a dob felülete fölé, a második őrlőreszelőn - legfeljebb 1 mm-rel. A második őrlés során további 3...5% keményítőt vonnak ki. Az aprítás minősége a burgonya állapotától is függ (a friss burgonya jobban aprít, mint a fagyasztott vagy puha).

A gumók összezúzása után, biztosítva a sejtek nagy részének kinyílását, keményítőből, szinte teljesen elpusztult sejtmembránból, bizonyos mennyiségű el nem pusztult sejtből és burgonya léből álló keveréket kapunk. Ezt a keveréket ún burgonya kása. A bontatlan sejtekben maradt keményítő a termelés melléktermékeként elvész - burgonya pép. Ezt a keményítőt általában kötöttnek, a burgonyagumóból izolált keményítőt szabadnak nevezik. Felmérik a burgonya őrlésének mértékét csökkentési arány, ami a sejtpusztulás teljességét és a keményítőkivonás mértékét jellemzi. Ezt a zabkása szabad keményítőjének a burgonya teljes keményítőtartalmához viszonyított aránya határozza meg. Normál működés közben ez nem lehet kevesebb 90%-nál. A keményítő minőségének, fehérségének javítása és a mikroorganizmusok kifejlődésének megakadályozása érdekében kén-dioxidot vagy kénes savat adnak a burgonya zabkásához.

A gyümölcslében található nitrogéntartalmú anyagok közé tartozik a tirozin, amely a tirozináz enzim hatására oxidálódik, és olyan színes vegyületek keletkeznek, amelyek a keményítőszemcsék által felszívódnak és csökkentik a késztermék fehérségét. Ezért a levet az őrlés után azonnal elválasztják a zabkától. Hidrociklonokat használnak a homok elválasztására a keményítő szuszpenziótól, és a pép elválasztására a burgonya létől. Működésük elve a forgás során keletkező centrifugális erőn alapul. A feldolgozás eredményeként 37...40% koncentrációjú keményítő szuszpenziót kapunk. Őt hívják nyers burgonyakeményítő.

A keményítő szárítására leggyakrabban folyamatosan működő, különböző kivitelű pneumatikus szárítókat használnak. Munkájuk azon az elven alapul, hogy a fellazított keményítőt mozgó forró levegőáramban szárítják. A kész keményítő hozama a feldolgozott burgonyában lévő tartalomtól, valamint a keményítő melléktermékekkel és szennyvízzel való veszteségétől függ. E tekintetben a feldolgozásra szállított burgonya keményítőtartalmát a szabvány szabványosítja, és a termesztési övezettől függően legalább 13...15%-nak kell lennie.

A keményítő előállítása során két formában állítják elő: száraz és nyers burgonyakeményítő. A nyers burgonyakeményítő mennyiségét az OST 10-103-88 szabvány szerint határozzák meg. Létezik A és B fokozatú nyerskeményítő, amelyek nedvességtartalma 38, illetve 50%. A minőségtől (szín, zárványok jelenléte, idegen szag) függően a nyers keményítő három fokozatra osztható - első, második és harmadik. A nyers keményítő romlandó termék, hosszú ideig nem tárolható, tartósításra 0,05%-os kén-dioxid használható.

A száraz keményítőt zacskóba és kis kiszerelésbe csomagolják. A burgonyakeményítőt dupla szövet- vagy papírzacskókba csomagolják, valamint 50 kg-ot meg nem haladó tömegű polietilén bélésű zacskókba. A minőség szempontjából a keményítő a GOST 7699-78 követelményeinek megfelelően a „burgonyakeményítő” a következő fokozatokra oszlik: „Extra”, legmagasabb, első és második. A keményítő nedvességtartalma 17...20%, hamutartalom 0,3...1,0%, savasság 6...20° fajtától függően. A kén-dioxid-tartalom legfeljebb 0,005%. A keményítő tisztaságát és fehérségét jellemző fontos mutató az 1 négyzetméterenkénti foltok száma szabad szemmel nézve. Az „Extra” esetében - 80, a legmagasabbnál - 280, az elsőnél - 700, a másodiknál nem szabványosított. A második osztályú keményítőt csak műszaki célokra és ipari feldolgozásra szánják. A keményítő garantált eltarthatósága a gyártás időpontjától számított 2 év, legfeljebb 75% relatív páratartalom mellett.

Kukoricakeményítő termelés

Általánosságban a kukorica feldolgozási folyamata a következőképpen írható le: a héjas kukoricát kéntartalmú forró vízben lágyítják. Durva őrléssel a csírát, finom őrléssel pedig a rostokat és a keményítőt választják el. A malom szennyvizét megtisztítják a gluténtól, és ismételten átmossák hidrociklonokban, hogy eltávolítsák a fehérje utolsó nyomait és kiváló minőségű keményítőt kapjanak.

TISZTÍTÁS.A nedves őrlés alapanyaga a csépelt kukorica. A gabonát megvizsgálják és eltávolítják a kalászokat, szalmát, port és idegen anyagokat. A tisztítást általában kétszer végzik el a csiszolás előtt. A második tisztítás után a kukoricát súly szerint részekre osztják és tartályokba helyezik. A bunkerekből hidraulikusan betáplálják a zárókádakba.

ÁZTATÁS.A megfelelő áztatás a magas hozam és a jó minőségű keményítő előfeltétele. Az áztatás folyamatos ellenáramú folyamatban történik. A héjas kukoricát egy nagyméretű, zárható tartályokba (tartályokba) töltik, ahol forró vízben körülbelül ötven órán át megduzzad. Valójában az áztatás egy ellenőrzött fermentáció, és 1000-2000 ppm kén-dioxid hozzáadása az áztatóvízhez segít szabályozni ezt az erjedést. A kén-dioxid jelenlétében végzett áztatás a jótékony mikroorganizmusok, előnyösen a laktobacillusok szaporodásának felgyorsításával irányítja az erjedést, miközben gátolja a káros baktériumok, penészgombák, gombák és élesztőgombák szaporodását. Az oldható anyagokat kivonják, a szemeket meglágyítják. A szemek térfogata több mint kétszeresére nő, nedvességtartalmuk pedig körülbelül 15%-ról 45%-ra nő.

Napi 150 tonna kukorica kapacitású üzem gabonaáztatásának sémája

SZAPPANVÍZ PÁROLGÁSA. A meredek vizet a gabonából leeresztik és egy többlépcsős elpárologtató berendezésben kondenzálják. Az erjedés során keletkező szerves savak többsége illékony és a vízzel együtt elpárolog. Következésképpen az elpárologtató berendezés első fokozatából származó kondenzátumot hővisszanyerés után semlegesíteni kell az áztatáshoz szolgáltatott víz felmelegítésével. A kimerült, 6-7% szárazanyagot tartalmazó áztatóvizet folyamatosan vonják vissza a további sűrítéshez. A meredek vizet önsteril termékké kondenzálják - a mikrobiológiai ipar tápanyagává, vagy körülbelül 48% szilárdanyag-tartalomra koncentrálják, és rostokkal keverik és szárítják.

SO2 TERMELÉS.A kénsavat használják a kukoricaszem áztatására és lágyítására, valamint a folyamat során a mikrobiológiai aktivitás szabályozására. A kén-dioxid a kén elégetésével és a keletkező gáz vízzel való elnyelésével keletkezik. Az abszorpció abszorpciós oszlopokban történik, ahol a gázt vízzel permetezzük. A kénsavat köztes tartályokba gyűjtik. A kén-dioxid túlnyomásos acélpalackokban is tárolható.

A EMBER VÁLASZTÁSA . A meglágyult szemcséket csiszolómalomban megsemmisítik, hogy eltávolítsák a héjat, és megsemmisítsék a csíra és az endospermium közötti kötéseket. A nedves őrlési folyamat támogatására vizet adnak hozzá. A jó áztatás biztosítja az ép csíra szabad elválasztását a szemektől a lágy őrlési folyamat során anélkül, hogy olaj szabadulna fel. Az olaj ebben a szakaszban az embrió súlyának felét teszi ki, és az embriót centrifugális erővel könnyen elválasztják. A könnyű embriókat az elsődleges embrió elválasztására kialakított hidrociklonokkal választják el a fő szuszpenziótól. A teljes elválasztás érdekében a termékáramot a maradék csírával újraőröljük, majd hidrociklonokon elválasztjuk, ami hatékonyan eltávolítja a maradék - másodlagos - csírát. A csírákat többször ellenáramban mossuk egy háromlépcsős szitán, hogy eltávolítsuk a keményítőt. Az utolsó lépésben tiszta vizet adunk hozzá.

A csíra leválasztása napi 150 tonna kukorica kapacitású üzemben

A vízfelhasználás csökkenésével a tisztítótelepekbe kerülő szennyvíz szinte mindig megnövekedett szennyezőanyag-mennyiséggel rendelkezik, mivel állandó technológiai folyamat mellett a szennyvízben lévő összes szennyezőanyag mennyisége állandó marad. Ez a körülmény megnehezítheti a tisztítóberendezések működését, különösen a szennyvíztisztítás biológiai módszerével. A szennyeződések koncentrációjának csökkentése érdekében célszerű gondoskodni részleges eltávolításukról a helyi tisztítótelepeken, valamint az utólagos ártalmatlanítás lehetőségéről.

Az új ipari vállalkozások építésénél és a meglévő ipari vállalkozások rekonstrukciójánál kiemelt jelentőséggel bír az új technológiai eljárások bevezetése, a közvetlen áramlású vízellátó rendszerek helyett a recirkulációs vízellátó rendszerek fejlesztése. Tehát például közvetlen áramlású rendszernél 1 tonna jó minőségű cellulóz előállításához 350...400 m 3 vízre van szükség, recirkulációs rendszernél pedig 150...200 m 3 vízre.

A legszélesebb körben használt rendszerek az újrahasznosító vízellátás olyan szennyvíz jelenlétében, amely csak hőszennyezett. Ebben az esetben ezek a vizek áthaladnak a hűtőszerkezeteken (hűtőtornyok, permetező tavak, tavak), és újra a termelésbe kerülnek. Az ércek nedves dúsítása és a hamu eltávolítása során a víz szennyeződik, és újrafelhasználás előtt le kell ülepíteni. A közelmúltban szinte minden hűtőrendszerben bevezették az újrahasznosított vízellátást. Az ilyen rendszerek üzemeltetésével kapcsolatos tapasztalatok azt mutatják, hogy a szennyvíz újrafelhasználása gazdaságosabb, mint új vízellátási források kifejlesztése. Nagy jelentőséggel bír az egységnyi késztermékre vagy felhasznált alapanyagra jutó vízfogyasztás mértékének tudományos alátámasztása is.

Ennek eredményeként jelentős vízmegtakarítás érhető el, és értékes termékek vesztesége csökken a vízhűtés felváltása léghűtéssel . Az olajfinomítókban a léghűtő egységek alkalmazása lehetővé teszi a termelési célú vízfelhasználás 3...5-szörös csökkentését.

A kohászati vállalkozásoknál lehetőség van a vízfogyasztás csökkentésére gőzmeghajtó cseréjekor oxigén és gőz-levegő állomásokon elektromos , valamint a nagyolvasztó és acélkohó üzemek gáztisztításában a víztisztítás légtisztításra cserélésekor. A vegyipari vállalkozásoknál is célszerű léghűtést alkalmazni a kaprolaktám, ammónia stb. A kohászati üzemek és színesfémkohászati vállalkozások vízfogyasztásának csökkentése érdekében a párolgásos hűtés . Figyelembe kell venni azt is, hogy az evaporatív hűtőegységekből származó gőz mennyisége teljesen elegendő a technológiai folyamat, valamint a vállalkozás fűtési, szellőztetési és melegvízellátási igényeihez.

A léghűtő használata minimálisra csökkenti a hűtővíz szükségességét. Ezenkívül a léghűtéses egységek megbízhatóbbak, mint a vízhűtésesek.

Az ipari szennyvíz hasznosításának egyik módja a mezőgazdasági öntözési szükségletek felhasználása. A túlnyomórészt ásványi eredetű szennyeződéseket tartalmazó szennyvizet természetesen nem célszerű öntözésre használni, mivel a trágyázási értéke alacsony, a benne lévő mérgező anyagok vagy sók pedig negatívan befolyásolják a talaj mikroflórájának élettevékenységét. Ezenkívül ezek az anyagok roncsolják a talaj szerkezetét. A szerves anyagokat tartalmazó szennyvíz öntözésre önállóan, valamint előzetes mechanikai tisztítás után a háztartási szennyvízzel együtt is felhasználható. Az öntözésre legalkalmasabbak egyes élelmiszeripar (4.3. táblázat), vegyipar és könnyűipar szennyvizei. Célszerű ásványi műtrágyát, salétromsavat stb. előállító vállalkozások szennyvizének öntözésére használni.

Az egészségügyi okokból veszélyes (például bőrgyárakból származó) szennyvizet öntözésre tilos használni. Az élesztő- és keményítőgyárakból származó, nagy koncentrációjú szerves szennyeződést tartalmazó vizeket felhasználás előtt hígítani kell, a szeszfőzdékből származókat pedig mésszel kell kezelni.

Az öntözés mértéke számos tényezőtől függ: a szennyvíz koncentrációjától, a termesztett növények típusától, az éghajlati viszonyoktól, a talaj típusától. Az ipari szennyvíz öntözőterületeken történő felhasználását egyeztetni kell az Állami Egészségügyi Felügyelőséggel. Az öntözésre szánt ipari szennyvíz fő követelménye, hogy kizárja a talajra, a talajvízre, a termesztett növényekre, valamint az emberi egészségre gyakorolt káros hatásának lehetőségét.

4.3. táblázat

|

Vállalkozások |

Műtrágyák, g 1 m 3 vízre |

|||

|

Összes nitrogén |

Kálium-oxid |

Foszforsav-anhidrid |

||

|

Cukorgyárak |

||||

|

Tejüzemek |

||||

|

Keményítőgyárak |

||||

|

Vágóhidak és húsfeldolgozó üzemek |

||||

|

Élesztő gyárak |

||||

|

Zöldség-gyümölcs gyárak |

||||

A keményítőgyárak szennyvize, amely minden talaj- és éghajlati övezetben felhasználható, nagyon ígéretes a mezőgazdasági növények öntözésére; Ugyanakkor a burgonyakeményítő-gyártásból származó szennyvíznek van a legnagyobb trágyázási értéke.

Ezekben a vizekben a magas tápanyagtartalom miatt nő a talaj termékenysége és a mezőgazdasági hozamok (a kukorica és az évelő pázsitfűfélék hozama 2-3-szorosára nő öntözéssel).

A cukorgyárak szennyvizének kisebb a trágyázási értéke. Használatuk (előzetes tisztázás után) csernozjom talajok öntözésére célszerű. Ha a szennyvizet öntözésre használják fel, a szűrőmezők területének jelentős része, ahol korábban a cukorgyárak szennyvizét kezelték, visszavezethető mezőgazdasági hasznosításba.

Szintén érdekesség a növényi nyersanyag alapú alkoholok előállítása során keletkező szeszlepedék állati takarmány-adalékanyagként történő felhasználása. E tekintetben célszerű az állattartó telepeket egy ipari létesítmény közvetlen közelében elhelyezni.

Az ipari szennyvíz szennyezettségének csökkentésének hatékony módja, ha kivonják belőle azokat az értékes anyagokat, amelyek a gyártás során hulladékként kerülnek a szennyvízbe. Az értékes anyagok kinyerését vagy közvetlenül a szennyvíz technológiai berendezésből való kilépése után műhelyekben, vagy helyszíni helyi létesítményekben végzik. Az értékes anyagokat rendszerint nemcsak a szennyező anyagok koncentrációjának csökkentése, hanem ártalmatlanítása érdekében is kivonják a szennyvízből.

Az olajat és a kőolajtermékeket az olajfinomítók és olajtermelő üzemek szennyvízéből, a cellulózrostot a cellulóz- és papírgyárak szennyvízéből nyerik ki és hasznosítják. A szulfátpépgyártás során az erős lúgokat a pépesítés után regenerálják; A cellulóz-szulfit lúgokat alkohol és élesztő előállítására használják. A gyapjúzsírt az elsődleges gyapjúfeldolgozó gyárak (WWP) szennyvízéből vonják ki, amelyet lanolin előállítására használnak, amely értékes termék, amelyet az orvosi, elektronikai, parfüm- és más iparágakban használnak.

Az ásványi pigmentek előállítására szolgáló mechanikus szennyvíztisztító létesítményekben szinte tiszta pigment marad meg.

A hidrogén-szulfid eltávolítására a kontúros kutak vízelvezető vizeiből, valamint a bányászati és vegyi üzemek kőbányai vízelvezető vizeiből fizikai-kémiai tisztítási módszer alkalmazható, amelyet levegőztetés követ gázmosó-gáztalanítókban (50 hidrogén-szulfid koncentrációban. ..100 mg/l). A felszabaduló kénhidrogént kénpaszta előállítására használják.

Az olajfinomítók kén-lúgos szennyvizének semlegesítésére ajánlatos a füstgázokban lévő szén-dioxiddal elszenesíteni, hogy szódaoldatot kapjunk. Alkalmazható az elektrolízis módszer is, amelyben a lúgot regenerálják.

A viszkózszálas üzemekből származó szennyvízkezelés regeneratív módszereket alkalmaz a cink visszajuttatására a termelésbe.

A bőrgyárak létesítményeket terveznek króm és gyapjú kitermelésére és újrahasznosítására.

Az értékes szennyeződések ipari szennyvízből történő kinyerésének módjai különbözőek lehetnek, alkalmazásukat számos tényező indokolja.

A nehézfémek kinyerésére kémiai és fizikai-kémiai módszereket alkalmaznak. A fényképészeti és filmes anyagok gyártása során víz képződik, amelynek ezüsttartalma 20...70 mg/l. Egy helyi ezüsthasznosító üzemben a szennyvizet egy tartályba gyűjtik, amelyből egy tartályba szivattyúzzák és élőgőzzel 35...45 °C hőmérsékletre melegítik. Ugyanabba a tartályba 10% -os vas-szulfát oldatot is szállítanak. Ezután a víz gravitációs erővel befolyik a reaktorba, amelyben pH = 9,2...10,2 mellett ezüsttartalmú csapadék képződik. Az üledék a vízzel együtt az ülepítő tartályba kerül, ahonnan a szárítóba szivattyúzzák. A kiszáradt iszapot egy üzembe küldik, ahol ártalmatlanítják. Az ezüsttől megszabadított vizet az ülepítő tartályból a kezelő létesítményekbe juttatják. A létesítmény az év során 25 ezer m 3 ezüsttartalmú vizet dolgoz fel, és mintegy 500 kg ezüstöt hasznosítanak újra.

A kálium-nitrát előállítása során a hulladéktermék 220...250 g/l nátrium-klorid tartalmú sóoldat, az üzemben a nátrium-klorid újrahasznosító műhely bevezetésével az utóbbi tartalma az összes hulladékban csökkent. 4800-ról 1200 mg/l-re, ugyanakkor évente több mint 3500 tonna újrahasznosítható nátrium-klorid, 40% amelyet reaktív tisztaságú vegyi termékek formájában állítanak elő.

Így az ipari vállalkozások szennyvize összetett vizes oldat. Feldolgozásuk módjait, felhasználási módjait és a bennük lévő értékes anyagok újrahasznosításának lehetőségét a gyártástechnológia, a gazdasági tényezők, az egészségügyi követelmények és a helyi adottságok figyelembevételével indokolni kell.

Keményítő- és szirupipari vállalkozások szennyvizei. Szennyvíztisztítás a burgonyakeményítő gyárakból

A GP-100 és GP-300 hidroklonok beváltak a homok víztől való elválasztására. Méretük megfelelő növelésével meg tudják tisztítani a szállítószalagot és a mosóvizet a homoktól, így kiküszöbölhetők a drága homokfogók és ülepítő tartályok.

A burgonyakeményítő-gyárak szennyvizének tisztítása levegőztető tartályokkal ritka. A különböző típusú levegőztető tartályok működésére vonatkozó tanulmányok kimutatták a levegőztető tartályok alkalmazásának megvalósíthatóságát.< тенков-смесителей. Так при дозе активного ила 4 г/л п периоде аэрирования 6—8 ч снижение БПК гарантируется па 95% без снижения рН поступающих сточных вод. Метод биосорбции дает снижение ХПК на 80% при продолжительности контакта 1 ч и времени реаэрации 6—8 ч.

Az eleveniszapos keményítőeltávolítás mechanizmusát kísérleti üzemben, kontakt körülmények között vizsgálták. Az Active pl keményítőhöz és néhány más szubsztrátumhoz lett igazítva. Az eleveniszapot és a keményítőoldatot levegőztetett edénybe öntöttük és 7 órán át levegőztették, a hulladékfolyadékban a keményítő és az iszapaktivitás kezdeti koncentrációja széles skálán változott.

A telepítés szisztematikusan meghatározta a KOI, a keményítő, az eleveniszap koncentrációjának változásait, valamint az eleveniszap nélküli szubsztrát KOI-csökkenési sebességét. Utóbbi esetben a szubsztrátum eleveniszappal való érintkezése után az iszapvizet szűrtük és levegőztetés nélkül inkubáltuk. A szűrlet KOI csökkenése az eleveniszap által felszabaduló keményítőbontó exoenzimek hatására következett be. A tanulmányi komplexum eredményeként a következők születtek:

a) a keményítőhöz adaptált eleveniszapos szubsztrátum KOI-csökkenési sebessége 0,25-0,70 g, KOI/g eleveniszap 1 óra alatt;

b) a glükózhoz, maltózhoz és albuminhoz adaptált eleveniszappal a KOI csökkenés mértéke szignifikánsan alacsonyabb volt, 0,1-0,27 g/g/1 óra;

c) az eleveniszap nélküli KOI csökkenés mértéke jelentéktelen volt, és az eleveniszapos KOI csökkenés mértékének 0,2-9%-át tette ki. Ez azzal magyarázható, hogy az exoenzimek csak kis része szabadul fel az iszapvízből, nagy részük pedig a baktériumsejteken szorbeálódik;

d) minden kísérletben megfigyelték, hogy a szubsztrát eleveniszapos keverése után a szubsztrát egy része azonnali adszorpciója az eleveniszapon, és a szorbeált keményítő mennyisége közvetlenül függ a hőmérséklettől, az eleveniszap mennyiségétől és akklimatizációjától.

A burgonyakeményítő-ipari vállalkozások szennyvizének leghatékonyabb kezelése a szűrőmezőkön történő elhelyezés. A szűrőterületeken öntözésre használt burgonya-keményítő szennyvízben megnövekedett szennyezőanyag-koncentráció azonban megköveteli az ilyen típusú építmények terhelésének a háztartási szennyvízhez képest 1,5-2-szeres csökkentését.

Keményítő- és szirupipari vállalkozások szennyvizének öntözőföldeken történő felhasználása esetén a vállalkozások működési idejére (kb. 120 napra) 1 hektáronként 12 000-15 000 m3 szennyvíz terhelés javasolt, így az 1 hektáronkénti napi terhelés 1 hektáronként. 100-125 m3/nap legyen. Ebben az esetben a mezőgazdasági növények öntözésére használt szennyvizet előzetes kezelésnek kell alávetni. Ha a tenyészidőszakban keményítőből származó növényi szennyvizet öntözésre használunk, az átlagolást, semlegesítést és 1,5-2-szeres hígítást igényel. Az öntözőmezők rendezésénél ki kell választani a leghatékonyabb közömbösítő anyagokat, és gondoskodni kell semlegesítő berendezéssel ellátott keverőtartályok építéséről és a hígításhoz folyóvíz ellátásáról. Hígításhoz szállítószalag és mosóvíz használható. Ha a nem tenyészidőszakban szennyvizet használnak, nincs szükség hígításra.

Tekintettel arra, hogy a lévizek a növények számára szükséges tápanyagokat tartalmazzák, ezek a vizek folyékony műtrágyaként öntözésre ajánlhatók. A lévizekben és a trágyában található tápanyagok összehasonlító jellemzőit a táblázat tartalmazza. 29.

29. táblázat A lévizek és a trágya trágyázási tulajdonságainak összehasonlító jellemzői

Az ásványi műtrágyákkal összehasonlítva 100 m3 lévíz tápanyagtartalmában körülbelül 17 mázsa ammónium-szulfátnak, 5 mázsa szuperfoszfátnak és 10 m3 kalcium-kloridnak felel meg. E szennyvíz jellegzetessége a gyors bomlás, így felhalmozódása és tárolása lehetetlen.

A gyógynövények öntözése a legracionálisabb. A fű öntözésekor a terméshozam növekedésével a széna fehérjetartalma is 12,3-ról 20,3%-ra nő (anélkül, hogy további műtrágyákat adnának a talajhoz). Más mezőgazdasági növények öntözése során a takarmányrépa, a kukorica és a sárgarépa fehérjetartalmának növekedését észlelték. A lészennyvízzel öntözött burgonya keményítő, a répa cukortartalma ugyan százalékosan nem nőtt, sőt esetenként csökkent is, ennek ellenére az öntözött terület hektárjára vetített keményítő és cukor abszolút hozama nőtt a magas hozam.

A lévíz öntözéshez való felhasználása nagy hatékonyságot mutatott a burgonya és a zab öntözésekor. Ezzel párhuzamosan meghatározták az optimális öntözési arányokat: burgonyánál 500 m3, zabnál 300 m3 lévíz 1 ha-onként.

Optimális öntözési arányok könnyű homokos vályogtalajok esetén keményítőgyárak lévízzel történő öntözésénél, m3/ha:

- Évelő fűszernövények - 8000

- Kukorica és napraforgó szilázshoz - 4000-8000

- Cukorrépa és takarmányrépa – 4000

- Káposzta - 4000

- Burgonya - 2000

- Gabonafélék - 1000

A keményítő- és szirupipari vállalkozások szennyvizei még kielégítő mechanikai kezelés mellett is a víztestekbe engedve olyan feltételeket teremtenek, amelyek mellett az oxigénrendszer megbomlik, és ennek következtében a gombák elszaporodása, szaporodása, pusztulása intenzív képződéssel és kibocsátással hidrogén-szulfid.

A burgonyakeményítő gyárak tározókba engedett szennyvizének negatív hatása a tározók vizéből szerves, biokémiailag oxidáló szennyeződések miatti intenzív oxigénfelvételben, könnyen rothadó állapotba kerülő üledékképződésben nyilvánul meg. hidrogén-szulfid, merkaptán felszabadulása, valamint gombás szennyeződés kialakulása a medertartályon és a víz érzékszervi tulajdonságainak romlása.

Vannak esetek, amikor a víztestek intenzív szennyeződése miatt vízellátásra, kulturális és háztartási célokra alkalmatlan állapotba kerültek.